从数字模型到物理实体:机械制造工艺的抉择、设计约束与成本控制

一、 引言:设计的终极考验——能否被高效地制造出来?

一个在屏幕上完美无缺的三维模型,只是成功的一半。它能否被经济、可靠、高效地转化为实物,是设计面临的终极考验。制造工艺不仅赋予了设计以物理形态,更在根本上塑造了设计的可能性。理解工艺,意味着理解设计的边界和成本的核心。具备制造工艺知识的设计师,能够在构思阶段就预见制造中的挑战,并通过优化设计来规避它们,这是“设计”与“卓越设计”之间的关键区别。

二、 减材制造:做减法的艺术

减材制造通过从一整块原材料上移除多余材料,获得最终的零件形状。其核心是“精确的浪费”。

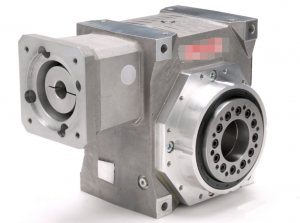

- CNC数控机床: 现代减材制造的绝对主力。

- 原理: 根据数字化的刀具路径程序,自动控制刀具对工件进行铣削、车削、钻削等加工。

- 能力: 能够制造出具有极高尺寸精度和表面质量的复杂几何形状,几乎适用于所有可加工的材料。

- 设计约束:

- 刀具可达性: 设计的内腔必须考虑刀具的直径和长度,避免出现刀具无法触及的“死角”。

- 薄壁与刚性: 过薄的壁或细长的特征在加工时容易发生震颤,影响精度和表面质量。

- 尖角: 铣刀无法加工出真正的内尖角,所有内角都应是圆角,其半径不小于刀具半径。

- 装夹: 设计必须考虑如何在机床上被稳定地固定,必要时需要设计专门的工艺夹持部位。

- 传统机加工与电火花加工: 对于超高硬度材料或特殊复杂模具,电火花加工通过电蚀作用成型,是CNC的有效补充。

三、 增材制造:做加法的革命

增材制造俗称3D打印,通过逐层累加材料的方式构建零件,实现了“从无到有”的自由创造。

- 原理与优势: 几乎不受几何形状的限制,可以制造出传统方法无法实现的复杂内部结构、点阵结构和一体化零件,实现极致的轻量化。它极大地缩短了复杂原型的制造周期,是实现快速迭代和小批量定制化的利器。

- 主要工艺与应用:

- FDM: 熔融沉积成型,使用塑料丝材,成本低,适用于概念验证和功能测试。

- SLA: 光固化成型,使用液态光敏树脂,精度高,表面质量好,适用于外观验证和精密铸造模型。

- SLM: 选择性激光熔化,使用金属粉末,可直接制造出致密的、性能接近锻件的金属功能件,应用于航空航天、医疗植入物。

- 设计约束与思维转变:

- 支撑结构: 悬垂角度过大的结构需要添加支撑,后处理中需移除,可能影响表面质量。

- 各向异性: 层间结合强度通常低于层内强度,导致力学性能具有方向性。

- 表面纹理: 层叠效应导致表面有阶梯纹,需要后续抛光以达到高光洁度。

- 成本与效率: 目前对于大批量生产,其成本和速度仍难以与传统工艺竞争。

设计思维上,必须从“制造约束导向”转变为“功能性能导向”,大胆运用拓扑优化和晶格结构,实现材料的最优分布。

四、 成形制造:塑造的力量

成形制造通过使材料在固态或液态下发生塑性变形,获得所需形状。其核心是“效率与性能”。

- 铸造: 将熔融金属注入模具型腔。

- 优势: 一次性成型复杂零件,材料利用率高,适合大批量。

- 设计约束: 壁厚需均匀,避免热节产生缩孔;设置拔模斜度便于脱模;考虑分型面和浇冒口位置。

- 锻造: 在固态下通过压力使金属坯料塑性变形。

- 优势: 能破碎铸态组织,形成流线,从而获得远高于铸件和机加工件的综合力学性能。

- 设计约束: 拔模斜度、圆角、分模面是必须考虑的因素。形状复杂性低于铸造。

- 冲压: 用于板材成形,生产效率极高。

- 设计约束: 冲压件应避免尖角和过深的凸起;考虑弯曲半径;设计工艺孔和搭边以供定位和送料。

五、 连接工艺:将零件组织成系统

单个零件需要通过连接工艺组装成最终产品。

- 焊接: 形成不可拆连接。

- 设计约束: 焊缝位置应便于焊枪操作;避免应力集中;考虑焊接变形和控制。

- 螺纹连接: 最常用的可拆连接。

- 设计约束: 确保足够的扳手空间;考虑螺纹孔的加工性;对于受载情况,需要进行精确的强度计算和防松设计。

- 过盈配合与粘接: 分别利用摩擦力和胶粘剂实现连接,适用于特定场合。

六、 DFM与DFA:面向制造与装配的设计哲学

这是将工艺知识系统化应用于设计阶段的方法论。

- 为制造而设计:

- 简化形状: 用简单的平面和圆柱面代替复杂曲面。

- 标准化: 尽可能使用标准件、标准孔径和标准螺纹。

- 减少加工面积: 在非配合面设计凹槽,减少铣削和磨削面积。

- 便于定位: 设计清晰的基准面,便于在机床上定位。

- 为装配而设计:

- 减少零件数量: 思考能否将多个功能集成到一个零件上。

- 模块化设计: 将产品分解为易于装配和维修的独立模块。

- 明确的装配路径: 零件应有清晰、无障碍的插入路径。

- 防错设计: 设计不对称结构,确保零件只能以正确的方式安装。

七、 案例:一个传感器支架的工艺抉择与设计优化

- 需求: 小批量(100件),轻量化,足够的刚度,安装孔位精准。

- 方案对比:

- 方案A: 铝合金,CNC铣削。优点: 精度高,强度好。缺点: 材料浪费多,成本高。

- 方案B: 工程塑料,3D打印。优点: 无需模具,可制造复杂轻量化结构。缺点: 刚度较低,长期稳定性存疑。

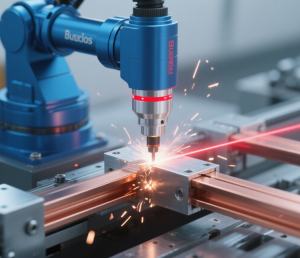

- 方案C: 钣金,激光切割与折弯。优点: 成本低,效率高。缺点: 形状相对简单,难以实现复杂三维造型。

- DFA优化: 无论选择哪种工艺,都将安装接口设计为标准尺寸,并将多个小零件整合为一个,减少装配时间和螺丝数量。

八、 结论

制造工艺是机械设计不可分割的一部分。一个卓越的设计,必然是功能、材料与工艺三者的完美统一。设计师的视野,不能仅仅停留在电脑屏幕上的三维模型,必须延伸到车间厂房里的机床、模具和生产线。通过主动学习和应用DFM/A原则,设计师能够从成本的被动接受者,转变为价值的主动创造者。唯有懂得“如何制造”,才能创造出真正“值得制造”的设计,最终在激烈的市场竞争中立于不败之地。

中研高科教育

中研高科教育