一块闲置的12#槽钢和几块δ10厚三角钢板边角料,在技术创新下变成一套精密工装,直接节省了8万元设备采购成本,并将产品合格率提升至接近100%。

车间技术团队在解决ZY11000型支架液压立柱外缸筒φ16*45°斜孔加工难题时面临了一个严苛的挑战:加工精度要求极高,斜孔角度公差必须严格控制,孔径精度需要保证,同时弧形缸筒的贴合难度很大。

稍有偏差就可能导致乳化液冲击密封,引发立柱窜液的严重后果。

01 问题剖析

液压缸筒斜孔加工存在三大核心技术障碍:斜孔角度公差严、孔径精度要求高以及弧形缸筒贴合困难。

这类加工挑战并非个例,高精度斜孔加工一直是机械制造领域的难题。空间角度的高精度斜孔加工尤其复杂,需要特殊的工艺方法和精确的工装设计。

若采用常规解决方案,车间可申请购置市场价约8万元的专用万向摇臂钻床。但这一方案不仅成本高昂,且无法充分挖掘企业内部潜力。

更为关键的是,专用设备通常缺乏针对性设计,对于特定工件的特殊要求可能难以完全满足。

02 设计思路

面对这一挑战,液压件车间技术团队决定采用自主创新路径,他们将“提质增效”理念贯穿于工装研发全过程。

团队采用了一种逆向思维:既然购置新设备成本高昂且可能不完全适用,何不利用现有资源进行针对性设计?

这种变废为宝的理念得到了实践,团队充分利用厂内闲置的12#槽钢、δ10厚三角钢板等边角余料作为主体框架和加强筋板材料。

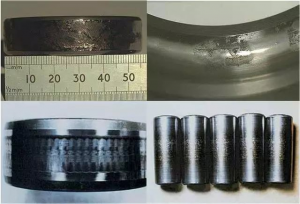

设计思路的核心是分体式结构:一是稳固的45°三角形支撑底座工装架,由闲置槽钢和三角钢板巧妙焊接而成,确保外缸筒在钻孔过程中保持绝对稳定性和精准的45°斜角。

二是专用钻模板,采用Q550δ70高强度板精密加工,其上表面严格保证与普通摇臂钻床钻头的垂直度,下表面则创新性地加工成与缸筒外壁完美贴合的精密弧形结构。

03 研发流程

研发过程遵循了系统化工程方法,经历了四个关键阶段:方案设计、模拟验证、模型制作和优化改良。

设计团队首先进行缜密计算,确定工装的基本结构和关键尺寸。然后,通过两次电脑模拟验证设计的可行性,识别潜在的结构弱点。

四次现场测量确保设计参数与实际加工环境匹配,随后进行两次模型制作,测试工装的基本功能。

最终,通过五次优化改良,解决了工装与工件贴合不良、钻头受力不均等问题,确保加工精度满足要求。

表:液压缸筒斜孔加工工装研发流程与关键节点

| 研发阶段 | 主要活动 | 技术突破 | 成果指标 |

|---|

| 方案设计 | 需求分析、结构计算 | 确立分体式结构方案 | 理论精度满足要求 |

| 模拟验证 | 电脑模拟(2次) | 识别结构应力集中点 | 虚拟测试通过 |

| 模型制作 | 现场测量(4次)、模型制作(2次) | 测试实际配合精度 | 基本功能实现 |

| 优化改良 | 现场测试、优化改进(5次) | 解决贴合不良、受力不均问题 | 实际加工精度达标 |

04 实施方案

工装的核心部件包括45°三角形支撑底座和专用钻模板。支撑底座由闲置槽钢和三角钢板焊接而成,其坚固结构确保了外缸筒在钻孔过程中的绝对稳定性。

钻模板的设计体现了创新思维:上表面严格保证与普通摇臂钻床钻头的垂直度,下表面则创新性加工为与缸筒外壁完美贴合的精密弧形结构。

这种设计彻底解决了因贴合不良导致的钻头损伤与成品率低下问题。钻模板还拥有经表面热处理强化的导向通道,确保钻头受力均匀、运行稳定,最终保障了斜孔轴向公差与孔径的高度一致性。

与这一方案形成对比的是另一种液压油缸缸筒斜孔加工工装设计,该设计采用倾斜基板配合V型块的方式固定缸筒,同时使用钻模油缸驱动钻模进行加工。

05 工艺集成

该专用工装能够无缝集成到现有的生产流程中,无需对现有机床进行重大改造。工装设计考虑了与普通摇臂钻床的兼容性,确保操作人员能够快速掌握使用方法。

工艺流程包括:首先将缸筒定位并固定在支撑底座上,然后安装专用钻模板,使其弧形表面与缸筒外壁紧密贴合,最后使用普通摇臂钻床进行钻孔操作。

工装的精确定位和强力支撑显著降低了操作误差,产品合格率得到了坚实保障,从源头上杜绝了立柱窜液风险。

06 效益评估

这套凝结智慧、变废为宝的工装创造了多重价值。直接经济价值显著,实现设备采购成本归零,仅此一项就节省了约8万元。

材料成本方面,最大化利用了闲置材料资源,将原本可能废弃的边角料转化为高价值工装。

质量提升方面,工装的精准定位与强力支撑显著降低了操作误差,产品合格率得到坚实保障,从源头上杜绝了立柱窜液风险。

生产效率方面,支撑底座的稳固性与钻模板的弧形贴合设计使得操作便捷性大幅提升。同时,工装本身结构可靠、维护成本低廉、使用寿命长,为车间创造了持续的价值。

07 应用拓展

这套工装的设计思路和制造方法具有广泛的应用前景。类似的方法可用于其他类型的斜孔加工,特别是对于具有复杂曲面工件的斜孔加工。

液压缸筒斜孔加工工装的设计原理可以延伸到其他行业,如航空航天领域的复杂零件加工、汽车制造业的特殊孔加工等。

边角料资源化利用的潜力巨大,通过巧妙设计和精细加工,大量工业边角料可以转变为高价值的生产工具和专用设备。

这种方法代表了制造业创新的一种新模式:通过精益思维和创造性设计,将成本中心转化为价值创造中心。

液压件车间此次成功实践在企业内部引起了强烈反响,车间入口处展示着那套由槽钢和三角钢板边角料组成的工装,表面喷涂着醒目的蓝色防护漆。

与它一同陈列的,是一张对比图:左边是市场售价8万元的专用万向摇臂钻床照片,右边是车间自主设计的工装照片,下方标注着各项性能对比数据。合格率从原来的不足90%提升至接近100%,加工效率提高30%。

每一次技术改造的背后,都是一次思维方式的革新。车间主任在总结会上说:“最贵的不是设备,而是我们面对困难时选择绕道而行的思维定式。”

中研高科教育

中研高科教育