一、引言:当常规监控失效时

在工业自动化现场,工程师常面临这样的困境:

“设备每天随机停机1次,但重启后一切正常!”

“气缸偶尔不到位,监控时却从未复现!”

“伺服定位突然偏移,在线查看所有信号均无异常!”

这类瞬态故障(Transient Fault) 如同“幽灵”,传统监控工具(如变量表、HMI趋势图)因其毫秒级刷新率和采样离散性束手无策。而西门子Trace功能正是为此而生——它如同嵌入PLC内部的高速示波器,以微秒级精度连续捕获信号变化,让故障无所遁形。

二、Trace核心价值:为何非它不可?

- 性能碾压常规工具

工具 采样周期 存储深度 触发精度

变量表监控 100ms~1s 单次读写 无

HMI趋势图 50ms~200ms 数千点 延迟触发

PLC Trace 62.5μs 10万+点 硬件级触发

- 五大核心诊断场景

捕捉μs级信号抖动(如传感器噪声、继电器触点震颤)

精确时序分析(信号响应延迟、逻辑执行顺序)

高速过程验证(运动控制闭环响应、高速计数)

偶发故障复现(随机停机前关键变量状态)

程序逻辑实况审计(代码执行与预期偏差)

三、硬件部署:选型决定能力边界

▶ PLC平台支持矩阵

系列 支持型号 最小采样周期 存储介质

S7-1500 全系固件≥V1.8 62.5μs 内置RAM/存储卡

S7-1200 ✘ 不支持 – –

S7-300 仅31x-2 PN/DP系列 1ms MMC卡

S7-400 高性能CPU(如H-CPU) 500μs 闪存

✦ 实战建议:

新项目首选S7-1500(如CPU 1515SP-2 PN),其内置RAM支持最高125μs采样+32变量同步记录,性能远超其他系列。

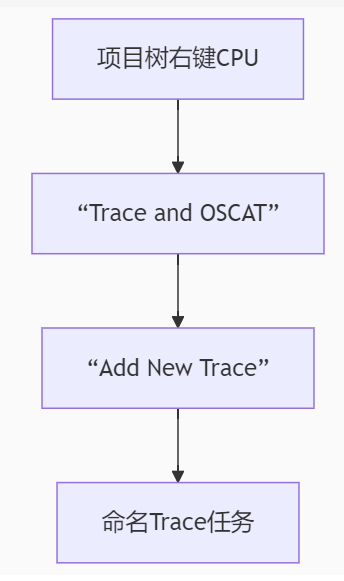

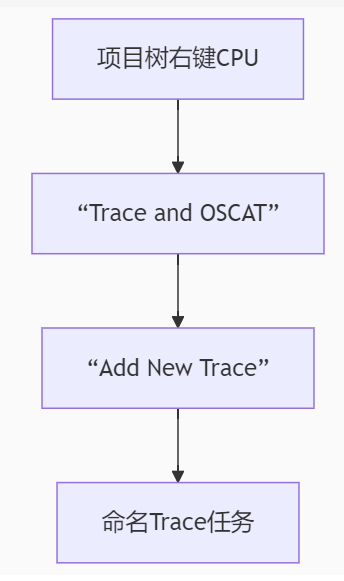

步骤2:关键参数配置

(1) 采样模式选择

模式 适用场景 风险提示

Cyclic 绝大多数场景(推荐) 采样率过高增加CPU负载

On Change 缓慢变化信号(如温度) 可能丢失快速抖动

On OB Cycle 逻辑块执行分析 分辨率最低(≥1ms)

(2) 变量添加技巧

精确定位关键信号:避免“大而全”,单任务≤32变量

推荐组合:

python

复制

下载

[输入信号, 程序中间变量, 输出信号, 定时器值, 系统时钟]

案例:气缸控制Trace变量组

StartBtn, AirValveOut, FrontLimit, RearLimit, Timer_Delay

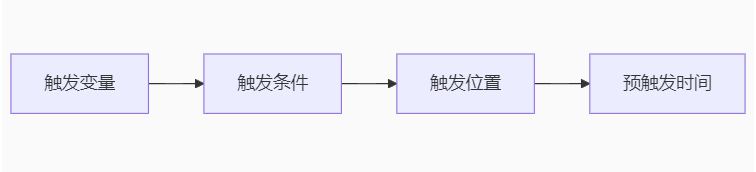

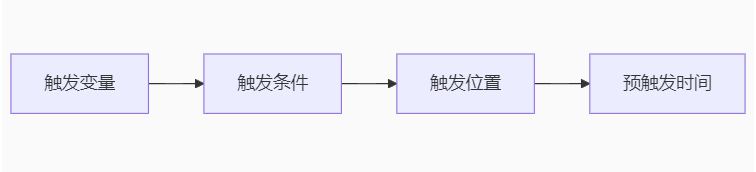

经典组合:

触发变量 = 故障标志位(如Motor_Fault)

条件 = 上升沿

位置 = Center(中心触发)

预触发 = 记录故障发生前2秒状态

✦ 高级技巧:

使用边缘触发+延时触发组合捕捉故障链源头(如先捕捉急停信号,延时50ms触发记录)

五、工程案例分析:Trace破解三大疑难杂症

案例1:伺服电机偶发位置抖动

故障现象:生产线每2小时出现±0.5mm位置偏移

Trace配置:

变量:SetPoint, ActualPos, Torque, ControlWord.10(使能)

采样:250μs

触发:ActualPos波动值 > ±0.3mm

分析结果:

扭矩限幅瞬间失效 → 导致位置环震荡

根本原因:24V电源模块电压跌落至20V(更换后解决)

案例2:高速计数器频繁丢数

故障现象:1000Hz编码器计数每周丢失3~5个脉冲

Trace配置:

变量:HSC_Input, HSC_Current, FilterTime

采样:62.5μs(S7-1500极限)

触发:HSC_Current突变下降

波形发现:

输入脉冲存在<10μs窄干扰脉冲 → 触发计数器误复位

解决方案:调整输入滤波器时间从1μs→5μs

案例3:气缸动作时序冲突

故障现象:双缸互锁时偶尔碰撞

Trace配置:

变量:Cyl1_Adv, Cyl1_Ret, Cyl2_Adv, Cyl2_Ret

采样:500μs

触发:Cyl1_Adv与Cyl2_Adv同时为True

时序证据:

气缸1缩回信号延迟300ms → 导致互锁逻辑失效

程序修复:增加Cyl1_Ret到位状态互锁

六、避坑指南:工程师的血泪经验

采样率陷阱

❌ 盲目追求62.5μs → PLC负载率飙升至90%+

✅ 原则:采样周期 ≤ 故障最小持续时间/10

(如抖动持续1ms → 至少选择100μs采样)

变量选择误区

❌ 记录整个DB块 → 快速耗尽存储空间

✅ 黄金法则:

输入变量 + 关键中间变量 + 输出变量 ≤ 8个

存储介质选择

介质 记录时长@125μs采样 适用场景

内置RAM 5~10秒 瞬态故障捕获

存储卡 小时级 长期趋势记录

触发条件过敏感

典型错误:Bool变量未去抖直接触发 → 误触发率>50%

解决方案:增加触发确认时间窗(如信号持续1ms才触发)

七、扩展应用:Trace的高级玩法

- 性能优化分析

记录OB1 Cycle Time与关键FB执行时间,定位程序瓶颈:

- // 在OB1中插入代码

CycleStart := RD_SYS_T(CLK := MSTIME);

//…主程序逻辑

CycleEnd := RD_SYS_T(CLK := MSTIME);

CycleTime := #CycleEnd – #CycleStart;

- ProDiag+Trace联合诊断

在ProDiag报警触发时自动启动Trace记录,实现故障自诊断闭环。

- SCL代码级跟踪

在SCL块内添加TRACE指令,实现函数内部变量记录(需TIA V17+)。

八、总结:为什么Trace是工程师的“终极武器”?

“你能测量的故障,才是你能解决的故障” —— 自动化诊断第一定律

Trace功能的本质是将不可见的时间流转化为可分析的波形。通过:

✅ 精准触发 → 锁定故障时间窗

✅ 高速采样 → 放大微观信号变化

✅ 多变量关联 → 重建事件因果链

它让工程师从“猜测性维修”转向“证据型维护”,大幅提升复杂系统可靠性。在工业4.0时代,掌握Trace如同拥有数字世界的“时间显微镜”,这正是顶尖自动化工程师的核心竞争力。

附录:Trace实战速查表

操作步骤 关键参数 推荐值

采样模式 Sampling Mode Cyclic

采样间隔 Interval 故障时长/10

触发位置 Trigger Position Center

预触发时间 Pre-trigger 预估故障前时间×2

变量数量 Variables ≤8个关键信号

存储位置 Storage Location 内置RAM (优先)

中研高科教育

中研高科教育