数十年前,门把手抛光还完全依赖工匠手握工具反复打磨;如今,全自动抛光机已能实现微米级精度的镜面处理,一小时完成上百个门把手的抛光作业。

传统人工抛光不仅效率低下,一致性差,粉尘环境也对工人健康造成威胁。随着生活水平提高,市场对门把手等五金件的美观装饰性提出了更高要求,形状款式也越来越多样化,从简单的形状发展成各种弧面和不规则曲面。

这使得传统抛光方式难以满足现代制造业的需求。自动打磨抛光机的出现,彻底改变了这一状况,通过程序控制、全自动抛光,仅需1-2人辅助即可完成全部工序,大幅减少人工成本和解决招工难题。

01 技术演进:从人工操作到自动化抛光

门把手、拉手和门窗执手是人们生活中紧密相关的配套五金件。随着市场需求的变化,这些零件的形状和款式也越来越多,由简单的形状发展成各种弧面和不规则曲面。

这种形态的演变使得传统抛光方式面临巨大挑战。人工手持工具抛光不仅粉尘多,为了满足表面光亮光泽性要求,还需要多次反复抛光,效率极其低下。

受工人自身技术水平和环境因素的影响,抛光一致性差,质量难以保证。国内制造业亟需自动化设备来替代人工抛光,提升产品质量和生产效率。

经过多年的市场调查研究、实验测试和技术整合,工业智能企业研发出了全自动门把手、门窗执手去毛刺抛光机器人,标志着门把手抛光技术进入了全新阶段。

02 工作原理:精密协同的系统工程

自动打磨抛光机是由多个精密模块协同工作的复杂系统。送料机构通常采用振动筛及与之相连的出料通道,自动送出待抛光门把手。

认向机构负责接收送料机构送出的连接器并进行精确定位与换向。这是确保抛光精度的重要前提。

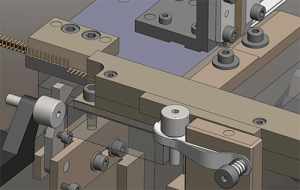

抛光机构是设备的核心执行部分,包括立柱、滑轨、滑动座、伺服电机、升降座、气缸和夹爪等组件。它负责接收已经认向的门把手并将其精准抛光。

现代自动抛光机还设计了双工位工作台转换系统和托盘式夹具,大大减少上下料时间。工件交换轴可控制托盘180度旋转,4-5秒内即可完成新、旧门把手的交换。

03 技术创新:智能感知与自适应控制

现代自动抛光机的技术创新主要体现在智能感知和自适应控制两个方面。智能视觉系统相当于人类的“眼睛”,能够监控抛光过程,实现实时控制。

抛光过程中,系统能自动补偿各种加工误差和砂轮状态,充分保障抛光的高精度。这是实现一致性的关键技术保障。

智能触觉系统则相当于人类的“触觉系统”,能根据门把手表面受力大小,自动调整加工参数。

使抛光工具和门把手保持始终接触,在最佳状态下高效率抛光。这一设计为不规则弧面和复杂曲面的抛光提供了充分的技术保障。

离线编程技术使得新产品的去毛刺抛光无需停机即可启动加工程序。多种类门把手批量抛光可保持连贯性加工,实现零停机,大幅提高抛光效率。

04 应用范围:从家用门把手到高端精密部件

自动打磨抛光机的应用范围十分广泛。主要用于不锈钢、锌合金、铝合金、铜、陶瓷等材质的门把手、门拉手、门窗执手和锁具锁芯的去毛刺抛光。

在卫浴洁具领域,水龙头、阀门、五金件等产品的抛光也大量采用自动化设备。这些产品通常具有复杂的曲面结构,传统抛光方式难以处理。

厨具行业也是自动抛光机的重要应用领域,锅具、锅把手、锅碗瓢盆、水槽等产品的表面处理都离不开自动化抛光设备。

消费电子行业如手机、平板电脑、数码相机金属壳的去毛刺抛光同样需要高精度自动化设备。

甚至在高端制造领域,如船舶螺旋桨、航空发动机涡轮叶片、高铁车身、轮船船身、飞机机身等复杂曲面的去毛刺打磨抛光,也开始采用自动化抛光解决方案。

05 质量保障:多重机制确保抛光一致性

自动抛光机配备了多种质量保障机制以确保产品一致性。防错机制能够有效避免误操作、漏抛等现象,降低次品率。

通过自动检知系统,设备在检知缺料时会自动处于待机状态并报警;检测到有料时,机器会自动进入运行状态。

自动排屑系统创造了封闭式打磨抛光环境,能够将门把手打磨抛光所产生的金属屑、粉尘及时排出。

减少对车间人员的伤害,保证工作人员的身体健康。现代抛光机还配备照明和报警系统,增强质量监控能力。

某些设备在关键部位设置照明灯,为抛光工作台板提供充足光线,方便抛光过程的监视或检查。报警系统可在设备发生故障时发出警报,提示工作人员及时处理。

06 技术优势:效率与质量的双重飞跃

自动抛光机带来了生产效率和质量稳定性的双重提升。与传统手工操作相比,一台机器人效率相当于5-10个人的抛光效率。

每小时可抛光上百个门把手、门窗执手。这种高效率主要得益于双工位工作台转换系统和托盘式夹具的创新设计,可提高30%-50%的抛光效率。

一致性提高是自动抛光机的另一个显著优势。机器自动化操作避免了人工操作中的变异和疲劳因素,保证了每个产品都具有相同的质量标准。

自动化生产还显著降低了生产成本。虽然自动抛光机的初始投资较高,但长期来看,其节省的人工成本和提高的产品合格率使得总体生产成本显著降低。

据计算,一名工人的工资平均为6000元/月,10名工人一年的工资成本达72万元,远高于设备的价格。工人一年的工资即可购买一台机器人,且一次性投入可使用数十年。

07 磨粒流抛光:复杂曲面处理的创新方案

除了传统机械抛光方式外,磨粒流抛光技术为复杂曲面处理提供了创新解决方案。斯曼克镜面喷砂机可以处理几乎任何几何形状的表面。

特别适用于沟槽、孔隙、凹陷、曲面等常规抛光方式处理困难的复杂表面。这种技术可以处理包括金属、合金、陶瓷、氧化物等多种材料。

对陶瓷类等超硬材料仍能获得良好效果。最高可以达到纳米级的抛光镜面,粗糙度可达Ra0.010um(受材料种类及其原始表面粗糙度影响)。

磨粒流抛光过程的一大优势是几乎不需要依赖经过专业抛光训练的技术人员,无抛光经验也可快速上手作业。

同时可以有效解决因局部过热或力度不均导致的“橘皮”“点蚀”等抛光异常问题。对于模具抛光而言,磨粒流技术尤其适用于内孔、内腔、凹槽、曲面等部位的抛光。

效率极高:内孔镜面抛光单批次仅需2-3分钟,且可批量处理5。表面粗糙度可降低到0.05以下,延长抛光时间甚至可以达到0.025。

08 未来趋势:智能化与柔性化发展方向

自动抛光机正朝着更加智能化和柔性化的方向发展。智能化是现代自动抛光机的重要发展趋势。

现代自动抛光机已经配备了智能控制系统和视觉系统,使操作更加精准高效。设备状态监控和数据分析功能也在不断增强。

通过收集和分析生产数据,优化设备运行参数,实现预测性维护,进一步提高设备利用率和生产效率。

柔性化是另一个重要发展方向。未来的自动抛光机将能够更快地适应产品变更,通过模块化设计和可编程控制,实现不同产品之间的快速切换。

工业互联网技术的应用将使自动抛光机更好地融入智能制造系统。实现设备间的互联互通和协同工作,构建数字化车间,全面提升生产管理的智能化水平。

绿色制造也是未来发展趋势之一。现代自动抛光机已经配备了自动排屑系统,能够有效收集和处理抛光过程中产生的粉尘和废料。

未来将进一步优化环保性能,减少能耗和废弃物排放,满足日益严格的环保要求。

从大连誉洋的抛光机器人到斯曼克的磨粒流设备,自动化抛光技术正在跨越一个个新的里程碑。车间里不再是工人们手持工具在粉尘中小心翼翼作业的场景,而是自动化设备精准运转、传感器灯光闪烁的现代化生产景象。

这些技术突破不仅解决了传统抛光作业中的痛点,更使得小批量定制化生产成为可能——无论是历史建筑修复所需的特殊门把手,还是高端家居设计的独特五金件,都能藉此获得高效且高质量的抛光处理。

中研高科教育

中研高科教育