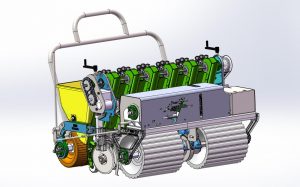

非标机械设计课程

- CAD机械制图培训

- Solidworks设计培训

- UG应用

- 机械制图培训

- 机械工程师培训

- 逆向设计培训

- 非标机械设计

- 数字孪生

PLC全科精品课程

- 西门子smart200

- 西门子PLC300

- 西门子PLC400

- 西门子PLC1200

- 西门子PLC1500

- 西门子全科PLC培训

- 三菱全科PLC培训班

- 三菱Q系列PLC综合

- 三菱FX3U/5U编程PLC培训

- 三菱/AB/和利时/欧姆龙/倍福

- 三菱/西门子PLC精英培训班

- 欧姆龙PLC编程

- 高级电工应用及实战培训

有限元分析实战课程

- CAE有限元分析-化工定制课程

- CAE有限元分析—机械仿真分析课程

- CAE有限元分析—流体分析课程

电器自动化拓展实践

- 上位机WINCC+组态王+项目实战

- 博途软件应用

- Eplan电气制图

- DCS项目实战

3D 视 觉实战班课程

- Halcon机器视觉

- 3D视觉实战班

- 3D视觉测量

- Halcon深度学习

- Labview实战应用

- CCD机器人视觉培训

- CCD机器视觉项目实战培训班

工业机器人实战项目

- ABB工业机器人实操

- 安川机器人项目实战

- 海康AGV机器人应用实战

- 松下焊接机器人实战

- 工业机器人实战项目

- 工业机器人实战项目案例

- SCRARA机器人实战班

- KUKA工业机器人项实战

- FANUC工业机器人项目实战

- 协助机器人实战

请选择筛选条件提交筛选

中研高科教育

中研高科教育