引言:流水线上的静默革命

在现代制造业的心脏地带,一场静默的革命正在持续进行。工业机器人,这些精准不知疲倦的机械臂,已从早期单调重复的搬运工具,演变为智能生产线上具备感知、决策和执行能力的“数字员工”。从汽车制造车间到电子装配线,从食品包装工厂到精密医疗器械生产,工业机器人正以其前所未有的精度、速度和适应性,重新定义着“制造”的本质。

工业机器人在流水线中的多面角色

1. 高效搬运与精准定位

在典型的汽车制造流水线上,重达数百公斤的车身部件被大型六轴机器人平稳抓起,以毫米级精度放置于预定位置。这些机器人配备了先进的力控系统和视觉引导,能够实时调整抓取力度和位置,防止精密部件受损。与传统人力搬运相比,机器人不仅效率提升3-5倍,更将定位误差控制在0.1毫米以内,为高质量组装奠定基础。

2. 精密焊接与复杂装配

焊接机器人已成为现代焊接车间的主力军。通过集成激光跟踪和焊缝传感技术,焊接机器人能够实时追踪接缝位置,自主调整焊接参数,在复杂三维曲面上完成连续均匀的焊缝。在电子行业,微型装配机器人凭借亚毫米级精度的操作能力,将微型芯片准确放置于电路板上,处理人类手指难以操作的微小元件。

3. 质量检测与智能分拣

集成机器视觉的检测机器人正逐步取代传统人工质检。这些系统每秒可拍摄数十张高清图像,通过深度学习算法实时识别产品表面的划痕、凹陷、颜色偏差等缺陷。在分拣环节,机器人通过多传感器融合技术,能够同时识别物品的形状、尺寸、材质甚至重量,实现高效精准分类。

4. 人机协作的新范式

协作机器人(cobot)的出现打破了传统工业机器人的安全围栏限制。这些机器人内置力传感器和碰撞检测算法,能够在检测到异常接触时立即减速或停止,实现与人类工作人员的安全并肩作业。在混合流水线上,协作机器人负责重复性高、精度要求高的任务,而人类员工则专注于需要创造力和灵活性的复杂工序。

工业机器人编程:从代码指令到智能交互

1. 传统编程方式及其演进

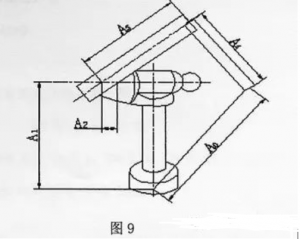

早期工业机器人编程主要依赖示教编程——技术人员手持示教器,手动引导机器人完成一系列动作,系统记录下这些路径点后即可重复执行。这种方式直观但效率有限,且难以处理复杂轨迹和条件判断。

随着技术发展,基于专用语言的离线编程逐渐成为主流。技术人员在计算机上使用机器人厂商提供的专用软件(如ABB的RobotStudio、FANUC的ROBOGUIDE),创建虚拟工作环境,规划机器人运动轨迹,并模拟运行验证。这种方式大幅减少生产线停机时间,且允许更复杂的路径规划和逻辑控制。

典型机器人程序包含运动指令(如直线移动、圆弧移动、关节运动)、逻辑控制(条件判断、循环、子程序调用)和输入输出操作(与外围设备通信)。以点焊应用为例,一个完整程序可能包含数百个焊接点坐标、焊接参数以及在不同工件型号间的自适应调整逻辑。

2. 现代编程技术的革新

可视化编程与拖拽式界面

为降低编程门槛,许多机器人厂商开发了可视化编程环境。操作者无需掌握复杂语法,只需通过拖拽功能模块、连接数据流的方式即可构建机器人任务流程。这种“低代码”方式特别适用于工艺变化频繁的中小批量生产线。

基于AI的自适应编程

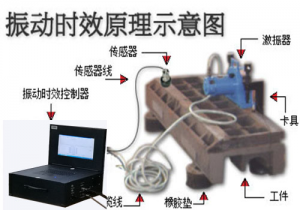

集成机器学习的机器人系统能够从历史数据和实时传感器反馈中学习优化运动轨迹。例如,在去毛刺应用中,机器人通过力觉传感器实时感知接触力,自主调整磨削力度和角度,适应每个工件的微小差异。这种自适应能力使机器人能够处理传统编程难以应对的变异性生产环境。

数字孪生与虚拟调试

数字孪生技术将物理机器人与其虚拟副本实时连接,允许在虚拟环境中测试和优化程序,再将验证后的程序无缝部署到实体机器人。这一技术将调试时间缩短达80%,并显著降低因程序错误导致的设备损坏风险。在新建生产线时,整个机器人工作单元可先在虚拟环境中设计、编程和测试,极大缩短投产周期。

云机器人技术与协同学习

云平台使分散在不同地理位置的机器人能够共享学习经验。当一个机器人学会处理新型工件或优化了某个动作序列时,这些知识可通过云平台迅速传播到其他同类机器人。这种“一机学习,全员受益”的模式,极大加速了机器人技能升级和产线适应能力。

3. 编程挑战与解决方案

尽管技术进步显著,工业机器人编程仍面临诸多挑战:

复杂轨迹生成:对于自由曲面打磨、复杂空间曲线焊接等应用,传统示教方式几乎不可行。解决方案是集成CAD/CAM系统,直接从产品三维模型中提取加工路径,自动生成机器人可执行的轨迹程序。

多机器人协同:在大型工作单元中,多台机器人需要精确协调以避免碰撞并优化节拍。先进的调度算法将整体任务分解为子任务,为每个机器人分配最优动作序列和时间窗口,确保高效同步。

异常处理与恢复:实际生产中难免出现工件位置偏差、设备故障等异常情况。现代机器人系统通过集成视觉检测、力觉反馈和智能决策算法,能够识别常见异常并执行预定义的恢复程序,减少人工干预需求。

未来趋势:从可编程到可教导

1. 自然交互与示范学习

下一代机器人编程正朝着更自然的人机交互方向发展。通过增强现实(AR)技术,操作者只需在虚拟界面上“描绘”期望的运动轨迹,系统即可自动转换为机器人指令。更先进的方式是“示范学习”——人类通过直接操作机器人或通过动作捕捉系统演示任务,机器人观察学习后自主泛化到类似场景。

2. 语义理解与任务级编程

当前大多数编程仍停留在动作层面(如“移动到位置A”),而未来系统将能够理解任务级指令(如“组装这两个零件”)。机器人将基于对工作环境、工具功能和装配关系的语义理解,自主规划实现目标所需的动作序列,极大简化编程复杂度。

3. 模块化与可移植性

为应对小批量、个性化生产趋势,模块化机器人系统正在兴起。这些系统由标准化硬件模块和可复用软件组件构成,能够根据任务需求快速重组。相应的,编程也趋向模块化,工艺专家可以封装特定领域知识为可配置的“技能包”,在不同机器人平台间移植使用。

4. 边缘计算与实时优化

随着边缘计算能力提升,更多智能决策将在设备端实时完成。机器人不仅执行预编程指令,还能基于实时传感器数据动态优化动作参数,实现微秒级的自适应调整。这种边缘智能对于高动态环境中的精确操作(如高速拾取随机摆放的零件)至关重要。

结论:人机协同的智能制造新时代

工业机器人在流水线中的应用已从简单的自动化工具,演变为智能制造系统的核心执行单元。相应地,编程方式也从低级的动作指令,发展到高级的任务描述和自主学习。这一演变不仅提升了生产效率和质量,更从根本上改变了制造系统中人机关系的本质——从“人操作机器”到“人指导机器”,最终趋向“人机协同创造”。

随着人工智能、物联网和数字孪生技术的深度融合,未来工业机器人将更加智能、灵活和易用。编程将不再是少数专家的专属领域,而是成为生产线工程师、工艺专家甚至一线操作员的基本技能。这一转变将加速智能制造技术的普及,推动制造业向更高效、更灵活、更可持续的方向发展。

在这场静默革命中,工业机器人及其编程技术的进步,正悄然重塑全球制造业的竞争格局。那些能够率先掌握并应用这些技术的企业,将在效率、质量和创新能力上获得显著优势,在第四次工业革命的浪潮中占据制高点。而对于从业者而言,理解工业机器人的工作逻辑与编程方法,已成为在智能制造时代不可或缺的核心竞争力。

中研高科教育

中研高科教育