微观世界的力学博弈:材料摩擦磨损试验机在表面工程与智能运维中的前沿应用

摩擦与磨损,这对存在于几乎所有相对运动副中的孪生现象,每年消耗着全球巨量的能源,并导致机械设备的性能退化与失效。材料摩擦磨损试验机,作为在微观和介观尺度上研究这一复杂界面行为的科学仪器,其使命早已超越了简单的材料耐磨性排序。它正演变为一个解密摩擦学机理、指导表面工程设计、预测系统服役寿命,乃至赋能智能运维与绿色制造的综合性研发与评价平台。

一、摩擦磨损试验的多尺度与多参数评价体系

摩擦磨损是一个受众多因素(材料副、载荷、速度、温度、介质、表面形貌等)耦合影响的系统行为。现代试验机致力于构建一个多维度的评价体系,以全面刻画摩擦学性能。

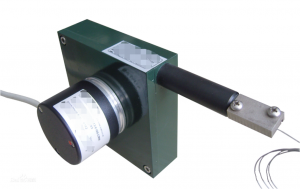

基础参量精准测量:摩擦系数是核心监测指标,高精度扭矩传感器可实时记录其动态变化曲线,其均值、方差和突变点均蕴含丰富信息。磨损量的评估则从单一的重量损失,发展到三维形貌表征。通过白光干涉仪或激光共聚焦显微镜对磨痕进行扫描,可以获得磨损体积、最大磨深、截面轮廓等更精确的数据。对于薄膜或涂层,划痕试验机通过连续增加法向载荷并监测声发射信号,可精确测定其结合强度与失效临界载荷(Lc)。

模拟典型接触形式的试验机理:

- 球-盘/销-盘试验:用于基础研究和材料筛选,接触应力高,易产生标准磨痕。

- 环-块试验:模拟滑动轴承的接触条件,适合油润滑剂评价。

- 往复试验:模拟导轨、活塞环-缸套等往复运动,关注行程中段的润滑状态与两端停顿带来的边界润滑问题。

- 四球试验/高频线性振荡(SRV)试验:用于极端压力(EP)添加剂和润滑剂的性能评定,关注焊接载荷和抗擦伤能力。

多环境耦合试验:摩擦磨损行为对环境极为敏感。试验机可集成高温炉、真空腔、气氛控制箱、液体腐蚀槽等。研究材料在高温下的摩擦氧化行为、真空条件下的干摩擦特性、腐蚀介质中的磨损-腐蚀协同效应(Tribocorrosion),对于航天、能源、化工等特殊环境下的装备选材至关重要。

二、原位观测与摩擦化学:揭示界面“黑箱”奥秘

传统“事后分析”无法捕捉摩擦过程中的瞬态变化。现代先进试验机强调原位、实时的观测与分析能力。

微观形貌与化学状态的实时监测:

- 原位观察窗与高速摄像:通过蓝宝石观察窗,高速摄像机可以直击摩擦接触区,观察磨屑的产生、聚集、排出过程,以及表面膜的生成与破坏。

- 原位拉曼光谱/红外光谱:将光谱探头对准摩擦界面,可以在试验过程中实时分析摩擦表面化学键的变化,直接检测润滑剂分子的结构转变、摩擦聚合膜(Tribofilm)的形成以及材料的相变(如石墨向金刚石相的转变),为摩擦化学研究提供直接证据。

- 原位电化学工作站:在腐蚀介质中进行摩擦试验时,同步监测工作电极(被测试样)的电化学阻抗谱(EIS)或开路电位(OCP)变化,可以定量区分机械磨损与电化学腐蚀的贡献,深入理解磨损-腐蚀的交互作用机理。

磨屑的在线收集与分析:磨屑是摩擦过程的“化石”记录。通过在线磨屑收集装置(如磁性或过滤收集)并结合扫描电镜(SEM)、能谱(EDS)和X射线衍射(XRD)分析,可以判断磨损机制(粘着、磨粒、疲劳、氧化)的演变,以及材料转移情况。

三、智能预测、表面设计与数字孪生

摩擦学数据与人工智能、模拟计算的结合,正在改变材料研发与设备运维的模式。

数据驱动的摩擦材料设计与性能预测:当积累了包含材料成分、工艺参数、试验条件与摩擦磨损结果的海量数据库后,机器学习算法(如随机森林、神经网络)能够建立从材料配方与工艺到最终性能的复杂非线性映射模型。这可以用于逆向设计:给定目标性能(如低摩擦、高耐磨、特定温度下稳定),由模型推荐最优的材料组分与处理工艺,极大加速新材料的研发进程。

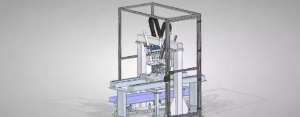

表面织构与涂层体系的优化设计:试验机是验证表面改性技术效果的终极工具。通过测试不同图案(凹坑、沟槽)、尺寸、密度的表面微织构在不同润滑条件下的摩擦学性能,可以找到最优的织构参数以产生流体动压效应或磨屑存储效应。对于多层、梯度或纳米复合涂层,试验机可以系统评价其承载能力、韧性、抗疲劳剥落性能,为涂层体系的结构设计提供反馈。

摩擦学数字孪生与寿命预测:基于摩擦学机理(如Archard磨损方程)或数据驱动模型,构建关键运动副(如轴承、齿轮)的数字孪生体。将试验机获得的材料磨损率、摩擦系数等基础数据作为输入,结合实际设备的运行工况(载荷、转速)监测数据,该数字孪生体能够实时预测摩擦副的磨损状态演化、剩余厚度和潜在的失效时间,为实现基于状态的预测性维护提供核心支持。

四、支撑绿色制造与可持续发展

摩擦磨损研究直接关系到能源效率与资源消耗,具有重大的可持续发展意义。

低摩擦技术与节能减耗:通过试验机开发新型低摩擦材料(如自润滑材料、超滑表面)、高效润滑剂(如含有纳米添加剂的功能润滑剂)和低阻力表面设计,可直接降低机械设备运行中的摩擦损耗,提升能源利用率。据统计,全球约有1/3的一次能源消耗于摩擦,因此摩擦学的进步对节能减排贡献巨大。

长寿命设计与资源节约:提高关键运动副的耐磨性,延长其大修周期和全寿命,意味着更少的备件更换、更低的停机损失和更少的废弃物料,符合循环经济理念。试验机通过加速磨损试验,为长寿命设计提供可靠的数据背书。

生物摩擦学与医疗应用:在人工关节(髋、膝)领域,摩擦磨损试验机模拟人体关节液的润滑环境,测试不同材料配副(如陶瓷-陶瓷、聚乙烯-金属)的磨损率与生物相容性,其结果是决定植入物寿命(通常要求超过20年)的关键。这直接关系到数百万患者的生活质量与医疗成本。

五、结语:驾驭摩擦,赋能未来

材料摩擦磨损试验机,这个在微观界面探寻力学与化学奥秘的精密设备,其价值已贯穿从基础科学探索到尖端工程应用的广阔链条。它不仅是材料科学家手中的放大镜,也是工程师设计可靠机械的罗盘,更是设备智能运维系统的数据源泉。

未来,随着原位表征技术的更深度融合、多尺度计算模拟的日益精确,以及物联网带来的海量运行数据反馈,摩擦学研究将进入一个“天地一体”的新阶段:实验室的微观机理研究、台架的部件级性能验证、以及现场的系统级运行数据将形成一个闭环,不断迭代优化我们对摩擦磨损系统的认知与控制能力。

通过精准地测量、深刻地理解并智慧地调控摩擦与磨损,我们不仅能够制造出更节能、更耐用、更可靠的机械系统,更是在为构建一个资源消耗更少、运行效率更高、更加可持续的工业未来,奠定不可或缺的科学技术基础。摩擦磨损试验机,正是我们在这场与微观损耗持续博弈中,最得力的武器与最智慧的眼睛。

中研高科教育

中研高科教育