破局“定制化困境”:非标模具智能制造系统架构与实施路径深度解析

引言:直面定制化生产的核心悖论

在高度离散化的制造领域中,非标模具(又称定制模具)的生产长期处于一个经典悖论之中:一方面,它是现代工业,尤其是汽车、航空航天、精密电子、医疗器械等高端产业创新的基石,其价值正源于“非标准化”带来的独特解决方案;另一方面,其传统生产模式——依赖工匠经验、单件流、长周期、高成本——又与制造业对效率、质量和可预测性的永恒追求背道而驰。随着全球市场产品迭代速度指数级增长,个性化和小批量订单成为常态,这一悖论带来的压力空前严峻。

据统计,非标模具的交付周期中,有效加工时间平均占比不足30%,大量时间耗费在工艺规划、物料等待、机台调度、试模返修等非增值环节。与此同时,具备核心技艺的模具技师日益稀缺,知识隐性化与传承断层问题突出。因此,构建一套能够响应动态需求、融合工艺知识、优化全流程的智能化柔性生产线,已非简单的技术升级选项,而是关乎行业生存与发展的必然革命。本文旨在深入剖析该系统的核心架构、关键技术模块、实施挑战与演化路径,为行业转型升级提供专业蓝图。

一、 系统内核:从刚性自动化到认知化柔性的范式迁移

传统自动化生产线为解决大批量标准化生产而设计,其“刚性”与非标模具的“柔性”需求本质冲突。智能化柔性生产线的核心突破,在于实现了从“程序化自动”到“认知化柔性”的范式迁移。其系统架构是一个多层闭环的智能体,主要包括:

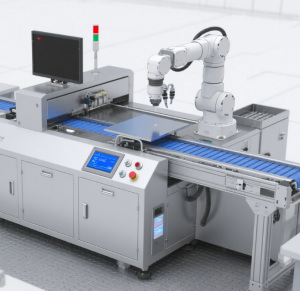

- 物理层:由模块化加工单元构成。包括具备在机测量、自适应补偿功能的五轴/五轴联动加工中心、柔性制造单元(FMC);可实现多种材料(模具钢、硬质合金、铜电极等)处理的增材-减材复合制造设备;配备高精度力控与视觉引导的协作机器人,用于精密装配、抛光等;以及集成RFID或视觉识别的智能物流AGV/RGV。物理层的设计原则是“模块化、可重构、互操作”。

- 数据感知与边缘层:生产线的“末梢神经”。在关键设备、工件托盘、刀具主轴、测量工位等节点广泛部署高精度传感器,实时采集振动、温度、功率、声发射、图像等多模态数据。边缘计算节点进行数据的初步清洗、滤波和特征提取,实现毫秒级的实时工况监控与微秒级的异常预警(如刀具崩刃、碰撞预警),将低价值数据过滤,高价值信息上传。

- 网络与平台层:基于工业互联网架构,采用时间敏感网络(TSN)、5G-U等保证关键控制指令的低时延高可靠传输。制造运营平台作为“中枢大脑”,集成制造执行系统、高级计划排程、质量管理系统,并向上与产品生命周期管理、企业资源计划系统无缝对接。其核心是构建覆盖订单、设计、工艺、制造、检测全流程的数字主线。

- 模型与算法层(数字孪生):这是智能化的核心。为每一套模具订单创建贯穿始终的数字孪生体。它不仅是一个三维几何模型,更是一个融合了材料特性、热处理变形预测、切削力学仿真、装配关系、冷却流道分析的物理模型。在生产前,可在虚拟空间完成全流程仿真与优化(如加工参数寻优、碰撞检测、产线平衡仿真);生产中,数字孪生与物理实体实时同步交互,通过数据驱动实现工艺参数的动态调整、质量问题的根因追溯。

- 自主决策与优化层:基于机器学习、深度学习与运筹学算法,实现系统级的自主决策。例如:基于强化学习的动态调度系统,能实时响应插单、设备故障等扰动,重新优化生产序列;基于图像识别的智能缺陷分类系统,自动判定并分流不合格品;基于工艺大数据分析的参数推荐系统,为新材料或新结构的加工提供初始工艺包。

二、 关键技术模块的深度解构

- 工艺知识与设计的智能化前置

- 创成式设计:设计师只需输入空间约束、受力要求、冷却效率等目标和边界条件,AI算法可自动生成多个拓扑优化方案,直接得到轻量化、性能最优的模具结构,其中包含大量传统设计无法想象的随形冷却流道。

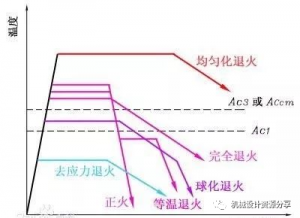

- 基于模型的定义与知识嵌入:在三维模型上直接标注和定义加工特征、公差、表面处理要求等制造信息。将资深工艺师的经验规则(如“深腔铣削优先采用分层环切”、“此钢材精加工前需进行去应力回火”)封装成可执行的工艺知识库,在设计阶段即进行可制造性分析,从源头减少后期变更。

- 自适应加工与过程自治

- 加工过程智能监控与补偿:通过主轴功率、振动信号实时监测切削状态,识别颤振、刀具磨损。利用在机测量系统,在关键工序后自动测量工件,并将偏差数据反馈至数控系统,自动生成补偿加工代码,实现“测量-补偿-加工”一体化闭环,极大减少人工干预和离线测量时间。

- 机器视觉引导的精密操作:针对模具抛光、电极更换、精密镶件装配等高度依赖眼手配合的作业,由3D视觉系统精准定位,引导协作机器人完成。通过力控技术,机器人能模拟人工的“手感”,实现恒力抛光,质量一致性远超人工。

- 全生命周期质量管控与预测

- 基于数字孪生的虚拟试模:在模具钢料尚未开始切削前,利用注塑成型/冲压成型模拟软件,在数字孪生体上进行充填、保压、冷却、翘曲分析,预测并优化模具方案,将物理试模次数从传统的5-10次降低至1-2次。

- 质量数据关联分析与预测性维护:将加工过程中的每一组参数(转速、进给、切深)与最终工件的尺寸精度、表面粗糙度进行关联分析,构建质量预测模型。同时,通过对设备运行数据的持续学习,预测主轴轴承、导轨等关键部件的剩余寿命,实现预测性维护,避免非计划停机。

三、 实施路径与核心挑战

构建这样一条生产线绝非一蹴而就,必须遵循“总体规划、分步实施、痛点驱动、迭代升级”的原则。

- 典型实施路径:

- 数字化与连接:首先实现关键设备的联网与数据采集,建立统一的数据管理平台,消除信息孤岛。这是所有智能化的基础。

- 透明化与可视化:基于采集的数据,实现生产进度、设备状态、物料流转的实时可视化,让管理从“黑箱”走向“白箱”。

- 局部智能化:在抛光、检测、电极加工等典型痛点工位引入协作机器人、视觉系统,或在加工中心部署自适应控制系统,先实现“点”的突破,积累经验与信心。

- 系统化集成与优化:打通从订单到交付的全流程数据链,部署MES/APS系统,引入数字孪生进行虚拟调试与工艺优化,实现“线”的协同。

- 生态化与自学习:构建企业级工艺知识库,引入AI算法进行全局优化,并与供应链、客户系统进行协同,迈向“网”的智能。

- 面临的核心挑战:

- 技术与数据融合挑战:多源异构数据的标准化、协议兼容性是一大难题。需要推动设备接口与数据格式的标准化(如OPC UA、MTConnect)。

- 初始投资与投资回报:高昂的初期投入是中小企业的主要障碍。需通过精准的痛点分析和ROI模拟测算,从投资回报最快的环节切入。

- 组织与人才变革:这不仅是技术革命,更是组织变革。需要培养既懂模具工艺又懂数据分析的“数字工匠”,并重构与之匹配的流程与管理体系。

- 安全与可靠性:系统的网络安全、数据安全以及复杂AI算法的决策可靠性与可解释性,是规模化应用必须跨越的门槛。

四、 未来展望:走向自组织、自适应、自演进的制造生态系统

展望未来,非标模具的智能化柔性生产线将超越单一工厂的范畴,演进为一个更宏大的制造生态系统。基于云-边-端协同,区域性的模具云制造平台可能出现,通过动态匹配产能与订单,实现社会化制造资源的优化配置。区块链技术有望用于确保复杂供应链中设计知识产权与质量追溯。更重要的是,系统将具备更强的自组织与自演进能力:当遇到前所未有的加工难题时,系统能通过迁移学习,从历史工艺库中寻找近似案例进行参数推荐,并在加工中自主探索优化,将新的成功经验沉淀为知识,持续进化。

结语

非标模具的智能化柔性转型,本质是一场深刻的“生产关系的数字化重构”。它并非用机器简单替代人,而是将人类专家积累百年的隐性工艺知识显性化、模型化、代码化,并与机器的精准、不知疲倦和强大的计算能力深度融合。这条生产线最终产出的,不仅是一套套精度更高、寿命更长、开发周期更短的优质模具,更是一套持续积累、可复用、可进化的“制造智慧”。它正将非标模具制造从一个依赖“艺术”和“经验”的古老手艺,转变为一个基于“科学”和“数据”的现代工程学科,从而彻底破解定制化与高效率之间的长期悖论,为高端制造业的创新发展注入前所未有的强大动能。

中研高科教育

中研高科教育