在全球能源结构向清洁能源转型的浪潮中,光伏产业凭借其可再生、无污染的优势,已成为新能源领域的重要支柱。而在光伏组件的生产流程中,串焊机作为实现电池片精准连接的核心设备,直接决定了光伏组件的发电效率、可靠性与制造成本。随着光伏技术向高功率、薄片化、大尺寸方向快速迭代,串焊机也经历了从半自动到全自动、从单一功能到智能化集成的技术革新,成为推动光伏产业规模化、高效化发展的关键力量。本文将从串焊机的工作原理、技术发展历程、核心技术特点、性能影响因素、应用场景及未来趋势等方面,全面剖析这一光伏制造领域的 “关键装备”。

一、串焊机的工作原理与核心功能

串焊机的本质是通过焊接工艺将离散的光伏电池片串联成电池串,为后续光伏组件的层压、封装等工序奠定基础。其核心工作逻辑围绕 “精准定位 – 焊接连接 – 质量检测” 三大环节展开,不同技术路线的串焊机在具体实现方式上存在差异,但整体流程具有高度一致性。

从工作流程来看,串焊机首先通过上料机构将堆叠的光伏电池片逐一输送至定位平台。此时,机器视觉系统会对电池片的位置、尺寸、隐裂情况进行快速扫描,通过算法调整吸盘或机械臂的位置,确保电池片在焊接台上的定位精度控制在 ±0.1mm 以内 —— 这一精度要求直接影响后续焊接的一致性,若定位偏差过大,可能导致焊带与电池片主栅线错位,进而降低组件的导电效率。

在焊接环节,目前主流的串焊机主要采用红外焊接与激光焊接两种技术路线。红外焊接通过红外加热管产生的高温(通常在 250-350℃)加热焊带,使焊带表面的焊锡层融化并与电池片的主栅线形成冶金结合;激光焊接则利用高能量密度的激光束(波长多为 1064nm 或 532nm)聚焦于焊带与电池片的接触点,瞬间融化金属并形成焊点,具有加热速度快、热影响区小的优势。两种焊接方式各有侧重:红外焊接适用于常规尺寸电池片(如 166mm、182mm),成本较低且工艺成熟;激光焊接则更适合薄片化电池片(厚度低于 160μm)和大尺寸电池片(如 210mm),能减少电池片因热应力导致的隐裂风险。

焊接完成后,串焊机的质检模块会对电池串进行二次检测,包括焊点外观(是否存在虚焊、漏焊、焊瘤)、电池串长度(偏差需控制在 ±0.5mm)、电池片完整性(是否出现隐裂或破碎)。部分高端串焊机还集成了 EL(电致发光)检测功能,通过给电池串施加正向偏压,利用红外相机捕捉电池片的发光图像,精准识别内部隐裂、黑心片等肉眼难以察觉的缺陷,确保每一条电池串都符合质量标准。

二、串焊机的技术发展历程:从半自动到智能化

光伏产业的快速发展推动了串焊机技术的迭代升级,回顾其发展历程,可大致分为三个阶段,每个阶段的技术特点都与当时的光伏电池技术和市场需求高度匹配。

(一)第一阶段:半自动串焊机(2000-2010 年)

2000 年前后,光伏产业处于起步阶段,电池片尺寸较小(多为 125mm×125mm),生产规模有限,对串焊机的效率要求较低。这一时期的串焊机以半自动为主,核心工序依赖人工辅助:人工将电池片放置在定位台上,机器完成焊带铺设与焊接,焊接后再由人工将电池串取下并整理。半自动串焊机的焊接速度较慢,单台设备每小时仅能完成 20-30 条电池串(每条含 10-12 片电池片),且焊接质量受人工操作影响较大,虚焊、漏焊等问题频发。此外,设备的兼容性较差,更换电池片型号时需要手动调整定位夹具,耗时较长(通常需要 1-2 小时)。

这一阶段的串焊机技术虽然简陋,但为光伏产业的初步规模化生产提供了基础,也为后续全自动设备的研发积累了经验。当时的主流厂商多为国内小型设备企业,技术主要依赖进口模仿,核心部件(如红外加热管、机器视觉相机)多从德国、日本进口。

(二)第二阶段:全自动串焊机(2010-2018 年)

2010 年后,全球光伏市场需求爆发,中国成为全球最大的光伏生产国,电池片尺寸逐步扩大至 156mm×156mm,对生产效率和一致性的要求显著提升,全自动串焊机应运而生。全自动串焊机实现了 “上料 – 定位 – 焊接 – 质检 – 下料” 全流程自动化,无需人工干预,焊接速度大幅提升至每小时 80-120 条电池串,部分高端设备可达 150 条 / 小时。

在技术创新方面,全自动串焊机的突破主要体现在三个方面:一是机器视觉系统的升级,采用高分辨率工业相机(像素从 130 万提升至 500 万)和高速图像处理算法,定位精度从 ±0.3mm 提升至 ±0.1mm,同时实现了对电池片隐裂、缺角等缺陷的初步检测;二是焊接工艺的优化,红外焊接的加热方式从 “整体加热” 升级为 “分区加热”,可根据焊带不同位置的温度需求调整加热功率,减少电池片热损伤;三是设备兼容性提升,通过电动调节定位夹具和软件参数设置,更换电池片型号的时间缩短至 30 分钟以内,满足了多品种生产的需求。

这一阶段,国内设备厂商开始崛起,如先导智能、迈为股份等企业通过自主研发,突破了核心算法和机械结构设计技术,逐步替代进口设备(如德国 Schmid、日本 NPC),市场份额从不足 10% 提升至 70% 以上。全自动串焊机的普及,使得光伏组件的生产效率提升了 3-5 倍,制造成本降低了 20%-30%,为光伏产业的 “平价上网” 奠定了设备基础。

(三)第三阶段:智能化串焊机(2018 年至今)

2018 年后,光伏技术进入 “高功率时代”,电池片尺寸向 182mm、210mm 大尺寸演进,厚度从 200μm 降至 160μm 以下,同时 TOPCon、HJT 等新型高效电池技术逐步量产,对串焊机的精度、效率、兼容性提出了更高要求,智能化串焊机成为行业主流。

智能化串焊机的核心技术突破体现在四个维度:一是 “激光 + 红外” 双焊接系统,可根据电池片类型(常规 PERC 电池或新型高效电池)自动切换焊接方式,例如对 HJT 电池采用激光焊接以减少热影响,对 PERC 电池采用红外焊接以控制成本;二是 AI 视觉检测,通过深度学习算法训练模型,不仅能识别电池片的表面缺陷,还能预测焊点的可靠性(如通过焊点形状判断焊锡层融化是否充分),检测准确率从 95% 提升至 99.5%;三是数字孪生技术,在虚拟环境中构建串焊机的数字模型,实时模拟设备运行状态,提前预警机械部件的磨损(如吸盘老化、导轨偏差),将设备故障率降低 30% 以上;四是柔性生产,通过模块化设计,单台设备可兼容 166mm、182mm、210mm 等多种尺寸电池片,更换型号的时间缩短至 10 分钟以内,同时支持 “12 片串”“14 片串” 等不同规格电池串的生产,满足组件厂商的定制化需求。

目前,智能化串焊机的最高焊接速度已达到每小时 200 条电池串,定位精度控制在 ±0.05mm,隐裂率低于 0.1%,核心指标已达到国际领先水平。国内厂商如迈为股份、捷佳伟创等,其智能化串焊机的市场份额已超过 80%,并出口至东南亚、欧洲等地区,成为全球光伏设备领域的重要参与者。

三、串焊机的核心部件与性能影响因素

串焊机的性能优劣取决于核心部件的质量和系统集成能力,了解其核心部件的功能的性能影响因素,对光伏组件厂商选择设备、优化生产具有重要意义。

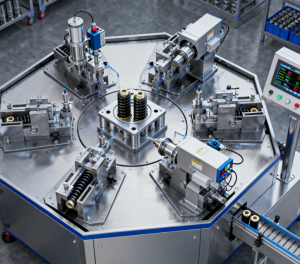

(一)核心部件及其功能

- 机器视觉系统:由工业相机、镜头、光源和图像处理单元组成,是串焊机的 “眼睛”。工业相机负责捕捉电池片和焊带的图像,镜头决定成像分辨率(通常选用 8mm 或 12mm 焦距镜头),光源采用高亮度 LED 条形光源(波长为白色或蓝色,减少反光干扰),图像处理单元通过算法完成定位、缺陷检测等任务。目前主流的机器视觉系统采用 “双相机 + 多光源” 设计,可同时拍摄电池片的正面和侧面,确保定位精度和缺陷检测的全面性。

- 焊接系统:红外焊接系统的核心部件是红外加热管(材质多为石英玻璃,发热体为钨丝)和温度控制系统,需精准控制加热温度(误差 ±5℃)和加热时间(通常为 0.5-1 秒);激光焊接系统的核心部件是激光器(多为光纤激光器,功率 50-100W)和扫描振镜,需控制激光聚焦光斑大小(直径 50-100μm)和扫描速度(100-200mm/s),确保焊点大小均匀。

- 机械传动系统:包括导轨、丝杠、伺服电机和吸盘,是串焊机的 “手脚”。导轨和丝杠决定运动精度(采用滚珠导轨和滚珠丝杠,重复定位精度 ±0.01mm),伺服电机控制运动速度和位置(选用功率 100-200W 的伺服电机,响应时间≤0.1 秒),吸盘负责抓取电池片(采用硅胶材质,避免划伤电池片表面,真空度控制在 – 80kPa 至 – 90kPa,确保抓取稳定)。

- 控制系统:由 PLC(可编程逻辑控制器)、触摸屏和软件组成,是串焊机的 “大脑”。PLC 负责控制各部件的协同工作(如上料、定位、焊接的时序),触摸屏用于人机交互(设置参数、查看生产数据),软件则集成了定位算法、焊接参数优化算法、质检算法等核心逻辑。目前高端串焊机的控制系统采用工业级计算机(IPC)替代传统 PLC,运算速度提升 5 倍以上,支持多任务并行处理。

- 质检系统:除了机器视觉检测外,部分串焊机还集成了拉力测试模块和 EL 检测模块。拉力测试模块通过机械装置对电池串施加一定的拉力(通常为 5-10N),检测焊点的抗拉强度(合格标准为焊点不脱落、焊带断裂位置不在焊点处);EL 检测模块由红外相机、暗箱和电源组成,通过 EL 图像识别电池片内部隐裂、栅线断裂等缺陷,是确保组件长期可靠性的关键。

(二)性能影响因素

- 电池片特性:电池片的尺寸、厚度、主栅线数量直接影响串焊机的焊接参数。例如,大尺寸电池片(210mm)需要更长的焊接时间和更大的定位范围,薄片化电池片(<160μm)需要更低的焊接温度以避免热裂,多主栅电池片(如 12 栅、16 栅)需要更高的定位精度以确保焊带与栅线对齐。

- 焊带特性:焊带的材质(通常为镀锡铜带)、直径(或厚度)、表面镀锡层厚度会影响焊接质量。例如,直径较粗的焊带需要更高的加热温度以确保融化充分,镀锡层厚度不足则可能导致焊点虚焊,影响导电性能。

- 环境因素:生产车间的温度、湿度、粉尘浓度会对串焊机的性能产生影响。温度过高(>30℃)会导致红外加热管散热不良,温度控制精度下降;湿度过高(>60% RH)会导致电池片表面受潮,影响焊接导电性;粉尘浓度过高则会污染机器视觉镜头,导致定位偏差。

- 设备维护:串焊机的定期维护是确保性能稳定的关键。例如,机器视觉镜头需要每周清洁一次,避免粉尘积累;导轨和丝杠需要每月添加润滑油,防止磨损;吸盘需要每季度更换一次,避免老化导致抓取不稳。若维护不及时,可能导致设备故障率上升,焊接质量下降。

四、串焊机的应用场景与行业价值

串焊机作为光伏组件生产的核心装备,其应用场景覆盖了光伏产业链的中游制造环节,同时在不同类型的光伏组件生产中展现出差异化的适配能力,为光伏产业的规模化、高效化发展提供了重要支撑。

(一)应用场景

- 常规光伏组件生产:常规光伏组件(如 PERC 组件)是目前市场的主流产品,其生产流程中,串焊机主要用于将 PERC 电池片串联成电池串,再与玻璃、EVA 胶膜、背板等材料进行层压封装。由于 PERC 电池技术成熟,对串焊机的兼容性要求较低,目前市场上的全自动串焊机和智能化串焊机均可满足生产需求,单条生产线通常配置 2-4 台串焊机,可实现每小时 1000-2000 片电池片的焊接,对应组件产能约 1.2-2.4GW / 年。

- 高效光伏组件生产:随着 TOPCon、HJT 等新型高效电池技术的量产,高效光伏组件(如 N 型组件)的市场份额逐步提升。这类组件对串焊机的焊接精度和热影响控制要求更高,通常需要采用激光焊接技术。例如,HJT 电池的 PN 结位于表面,对温度敏感,激光焊接的热影响区小(<0.1mm),可有效避免 PN 结损伤,确保组件的转换效率;TOPCon 电池的背面钝化层较薄,激光焊接可减少焊带与电池片的接触电阻,提升导电效率。目前,针对高效组件的串焊机已实现量产,如迈为股份的 HJT 专用串焊机,焊接速度可达 180 条 / 小时,隐裂率低于 0.05%,可满足 N 型组件的大规模生产需求。

- 特殊光伏组件生产:除了常规和高效组件外,串焊机还可用于特殊光伏组件的生产,如柔性光伏组件、双面光伏组件、BIPV(光伏建筑一体化)组件等。柔性组件采用柔性基板(如聚酰亚胺薄膜),电池片厚度更薄(<100μm),串焊机需采用更轻柔的抓取方式(如真空吸盘的吸力降低至 – 50kPa)和更低的焊接温度(激光功率降至 30-50W);双面组件需要同时焊接电池片的正面和背面,串焊机需配置双焊接系统(正面红外焊接,背面激光焊接);BIPV 组件的尺寸和形状多样(如弧形、异形),串焊机需具备定制化的定位和焊接功能,通过软件调整焊接路径,满足不同形状组件的生产需求。

(二)行业价值

- 提升生产效率,降低制造成本:串焊机的技术升级直接推动了光伏组件生产效率的提升。从半自动设备到智能化设备,单台串焊机的焊接速度提升了 10 倍以上,单条组件生产线的人力需求从 10-15 人降至 2-3 人,人力成本降低 70% 以上。同时,焊接质量的提升减少了电池串的返工率(从 5% 降至 0.5% 以下),进一步降低了生产成本,为光伏组件的 “平价上网” 提供了关键支撑。

- 推动光伏技术迭代:串焊机的技术进步与光伏电池技术的迭代相辅相成。例如,大尺寸电池片的量产需要串焊机提升定位范围和焊接长度,薄片化电池片的应用需要串焊机减少热应力,新型高效电池的推广需要串焊机优化焊接工艺。串焊机通过不断适配新的电池技术,加速了光伏组件向更高效率、更低成本的方向发展。例如,激光焊接技术的普及,使得 HJT 组件的转换效率提升了 0.5-1 个百分点,推动了 N 型组件的市场化进程。

- 提升光伏组件可靠性:光伏组件的使用寿命通常要求达到 25-30 年,而电池串的焊接质量是影响组件长期可靠性的关键因素。串焊机通过精准控制焊接温度、压力和时间,确保焊点的冶金结合强度,减少了焊点在长期使用过程中的老化和失效风险。同时,串焊机集成的质检系统(如 EL 检测、拉力测试),可有效筛选出不合格的电池串,避免了缺陷组件流入市场,提升了光伏电站的发电稳定性和使用寿命。

五、串焊机行业的挑战与未来趋势

尽管串焊机技术已取得显著进步,但在光伏产业快速发展的背景下,行业仍面临诸多挑战,同时也呈现出明确的未来发展趋势。

(一)面临的挑战

- 技术适配性挑战:光伏电池技术的迭代速度不断加快,从 PERC 到 TOPCon、HJT,再到未来的钙钛矿电池,电池的结构、材质和性能不断变化,对串焊机的技术适配性提出了更高要求。例如,钙钛矿电池的稳定性较差,对焊接温度和压力的敏感度更高,目前的串焊机难以满足其焊接需求 —— 钙钛矿电池的活性层在 80℃以上就可能出现分解,而现有红外焊接温度普遍在 250℃以上,激光焊接虽热影响区小,但局部温度仍可能超过 100℃,需研发全新的低温焊接技术;叠层电池(如 PERC/HJT 叠层)的结构复杂,上下层电池片的电极位置存在偏差,需要串焊机实现多片电池的精准叠合与焊接,现有设备的定位精度(±0.05mm)虽已较高,但叠层电池对定位偏差的容忍度更低(需控制在 ±0.03mm 以内),精度仍需进一步提升。

- 成本控制挑战:随着光伏产业的竞争加剧,组件厂商对设备成本的敏感度显著提高。目前,一台智能化串焊机的价格约为 300-500 万元,单条组件生产线的设备投入(含串焊机、层压机、排版机等)超过 2000 万元,对中小型组件厂商形成较大资金压力。同时,智能化串焊机的核心部件(如光纤激光器、高分辨率工业相机)仍部分依赖进口,进口部件占设备成本的 30%-40%,导致设备价格难以进一步降低。此外,设备的运维成本也较高 —— 激光焊接系统的激光器寿命约为 1 万小时,更换一次需投入 20-30 万元;机器视觉系统的镜头和相机需定期校准,每年校准费用约 5-10 万元,这些成本均需通过技术创新逐步优化。

- 全球化竞争与标准缺失挑战:随着中国串焊机厂商向全球市场拓展,面临着来自德国、日本等传统设备强国的竞争压力。例如,德国 Schmid 推出的新一代串焊机集成了更先进的数字孪生技术,可实现设备全生命周期的数字化管理;日本 NPC 的串焊机在精密机械传动方面具有优势,运动精度可达 ±0.02mm。同时,全球串焊机行业尚未形成统一的技术标准,不同厂商的设备在接口协议、参数设置、质检标准等方面存在差异,导致组件厂商更换设备时需进行大量的适配改造,增加了生产风险和成本。例如,A 厂商的串焊机采用自有通信协议,与 B 厂商的 MES(生产执行系统)无法直接对接,需额外开发接口软件,耗时 1-2 个月,影响生产线的正常运行。

(二)未来发展趋势

面对上述挑战,结合光伏产业的技术方向和市场需求,串焊机行业将呈现以下四大发展趋势:

- 低温焊接技术成为研发重点:为适配钙钛矿、叠层等新型电池技术,低温焊接技术将成为串焊机的核心研发方向。目前,行业已开始探索两种技术路径:一是 “超声焊接技术”,利用超声波的高频振动(频率 20-40kHz)使焊带与电池片的接触界面产生塑性变形和局部升温,在 80-120℃的低温下实现固态焊接,避免高温对电池片的损伤,该技术已在实验室阶段实现钙钛矿电池的有效焊接,焊点强度可达 5N 以上;二是 “低温焊带技术”,研发熔点低于 100℃的新型焊带(如铋基无铅焊带),配合改进的红外加热系统,实现低温焊接,目前该焊带的导电性能已接近传统镀锡铜带,有望在 2-3 年内实现量产应用。

- 核心部件国产化加速,成本持续下降:随着中国高端制造业的发展,串焊机核心部件的国产化进程将进一步加快。例如,国内厂商已研发出功率 50-100W 的光纤激光器,性能达到进口产品的 90% 以上,价格仅为进口产品的 60%-70%;高分辨率工业相机(500 万像素以上)的国产化率已从 2018 年的 10% 提升至 2023 年的 40%,预计 2025 年将超过 60%。核心部件国产化将使串焊机的设备成本降低 20%-30%,同时缩短交货周期(从进口设备的 3-6 个月缩短至国产设备的 1-2 个月),提升设备的性价比。此外,设备厂商还将通过模块化设计减少零部件种类,降低生产和运维成本 —— 例如,将焊接系统、定位系统、质检系统设计为标准化模块,更换故障模块仅需 1-2 小时,大幅缩短停机时间。

- 智能化与绿色化深度融合:未来的串焊机将在智能化基础上进一步融入绿色化理念,实现 “高效生产 + 低碳环保” 的双重目标。在智能化方面,设备将集成更先进的 AI 算法,实现 “预测性维护 + 自适应调整”—— 通过分析设备运行数据(如电流、温度、振动),提前预测部件的故障风险,准确率提升至 95% 以上;根据电池片的实时特性(如厚度偏差、表面平整度)自动调整焊接参数(如激光功率、加热时间),确保焊接质量的一致性。在绿色化方面,设备将采用更节能的部件和工艺 —— 例如,研发能耗低于 10kW 的激光焊接系统(现有系统能耗约 15-20kW),降低设备运行能耗;采用无铅焊带和环保型润滑油,减少重金属和有害气体的排放;设备报废后,核心部件(如电机、相机)可回收利用率提升至 80% 以上,符合全球低碳发展趋势。

- 全球化布局与标准统一推进:中国串焊机厂商将进一步加强全球化布局,通过在东南亚、欧洲设立生产基地和研发中心,贴近当地市场需求,降低物流成本和贸易壁垒。例如,迈为股份已在越南设立组装工厂,生产的串焊机可快速供应东南亚的组件厂商,交货周期缩短至 1 个月以内;捷佳伟创在德国设立研发中心,专注于适应欧洲市场的高效串焊机研发,满足当地对组件效率的高要求。同时,行业协会和龙头企业将推动全球串焊机技术标准的统一 —— 例如,中国光伏行业协会(CPIA)已联合德国光伏工业协会(BIPV)、日本光伏能源协会(JPEA)开展串焊机标准制定工作,计划在 2025 年前发布涵盖设备接口、参数定义、质检方法等方面的统一标准,解决不同厂商设备的兼容性问题,降低组件厂商的设备更换成本和生产风险。

六、结语

作为光伏组件生产的 “核心装备”,串焊机的技术演进始终与光伏产业的发展同频共振 —— 从半自动到全自动,再到智能化,串焊机不仅推动了光伏组件生产效率的提升和制造成本的降低,更成为光伏技术迭代的 “助推器”。面对新型电池技术的挑战和全球化竞争的压力,串焊机行业需以技术创新为核心,加快低温焊接、核心部件国产化、智能化绿色化融合等方向的研发,同时推动全球技术标准的统一,为光伏产业实现 “平价上网” 和 “双碳目标” 提供更有力的设备支撑。

未来,随着光伏产业在全球能源转型中发挥更大作用,串焊机将不再仅仅是 “生产工具”,更将成为 “智能生产系统” 的重要组成部分,通过与物联网、大数据、人工智能等技术的深度融合,实现光伏组件从设计、生产到运维的全生命周期智能化管理,为全球清洁能源事业的发展注入新的动力。

中研高科教育

中研高科教育