在日新月异的工业自动化浪潮中,步进输送机构以其精准的控制和灵活的适应性,正悄然成为智能制造不可或缺的核心部件。

在现代工业生产中,自动化物流传输系统的高效性与可靠性直接关系到整个生产线的效率。步进输送机构作为一种能够实现精准定位和间歇输送的自动化设备,已经广泛应用于包装、装配、加工等多个工业领域。

它不仅解决了传统连续输送机难以实现精确定位的问题,还通过可编程控制极大提升了生产线的灵活性与智能化水平。随着工业4.0时代的到来,步进输送机构正朝着更加智能化、网络化和柔性化的方向发展。

01 机构原理与类型划分

步进输送机构的基本原理是通过动力装置驱动传送机构,实现物料的间歇性移动。其核心特点是:在工作周期的一部分时间内保持输送状态,另一部分时间内则处于静止状态,从而使物料能够定距、定位地被输送至指定工位。

这种机构实现了“动-停-动”的循环工作模式,完美契合了现代制造业中多工位间歇作业的工艺需求。

从结构组成来看,步进输送机构通常包含动力系统、传送机构和机体三大部分。

传送机构中的输送架通过连接轴与动力系统相连,连接轴转动带动输送架作往复运动,且输送架上任一点的运动轨迹均为闭合曲线。

根据驱动方式的不同,步进输送机构主要可分为以下几类:

机械式步进输送机构采用凸轮、连杆等机械元件实现间歇运动,结构坚固可靠,但灵活性较差;电子式步进输送机构则以伺服电机或步进电机为动力源,在PLC控制下工作,运动轨迹可通过程序灵活调整。

摩擦传动微进给机构采用步进电机驱动,通过对称预紧设计减少传动误差,当步进电机采用5万步/转细分驱动,结合减速比为10∶1的摩擦传动机构时,输出直线位移分辨率可高达0.16 μm,展示了其在微小型机电系统大行程、高精度进给中的应用潜力。

02 技术优势与性能特点

步进输送机构之所以能够在现代工业中获得广泛应用,主要归功于其多方面的技术优势。

高精度定位是步进输送机构最显著的特点之一。以OSMS系列自动平台为例,其采用5相步进电机驱动,整步分辨率可达2 μm/脉冲,半步分辨率更是高达1 μm/脉冲,重复定位精度可达3 μm。

这种高精度特性使得步进输送机构能够满足精密制造和装配的需求。

灵活可控性是步进输送机构的另一大优势。与传统连续输送机构不同,步进输送机构的移动速度、步长和停顿时间均可通过控制系统灵活调整。

例如在连续式包装机中,步进电机连续转动,包装膜被均匀地连续输送,当需要改变袋长时,只需通过拨码开关就可以实现。

可靠性高且维护简便。步进输送机构结构相对简单,采用带轮、链轮等传动机构,减少了复杂的机械结构。

如在快速步进式传送设备中,传动装置由结构相同但相互独立的两组传动机构构成,利用异步轴使两套传动机构互不干涉,两套独立的伺服驱动分别驱动两套独立的传动机构进行步进、连续运动,大大提高了生产效率与可靠性。

适应性强。步进输送机构能够适应各种形状和尺寸的工件输送。例如单工位大管径钢管步进装置解决了以往移钢机不能连续工作、无法移送方形钢、异形截面钢的问题,且大大提升了移运速度和平稳性。

03 工业应用场景分析

步进输送机构在众多工业领域都有着广泛的应用,其表现形式和具体设计因行业特点而异。

在包装机械领域,步进输送机构主要用于包装膜的定长供给。在间歇式包装机中,步进电机与拉带滚轮直接连接拉带,不仅简化了结构,而且调节极为方便。

包装材料的供送控制可以采用袋长控制模式或色标控制模式,后者配备有光电开关检测色标位置,当检测到色标时发出信号,步进电机按信号停止转动,延时后再转动供膜,保证按色标位置定长供膜。

在热轧生产线中,单工位大管径钢管步进装置专门用于解决超大管径、超大距离、超大高差的钢管移送问题。该装置采用PLC程序化控制,使移钢机的两套动力系统同步性更好,实现了动力相互补充自动供给。

在物料搬运与装配生产线中,步进式工件输送机能够间歇地输送工件,并使其间距始终保持稳定步长。

工件通过隔断板释放,滑落到辊道上,带有推爪的滑架作往复直线运动,当向右运动时推爪推动工件的左端面一起运动,经过多次的往复运动,最终把工件运送到指定位置。

在多工位压机自动化领域,自动化伺服步进梁系统可在X、Y、Z三个方向的空间内,实现与压机动作节拍一致的夹持、上升、前进、下降、释放、后退、夹持的循环动作。

从而在储料位、墩粗位、成型位、切底位、出料位等多个工位上,将工件定距、步进传送。

04 技术发展趋势展望

随着工业自动化技术的不断发展,步进输送机构也呈现出明显的技术升级与转型趋势。

模块化与分布式控制正成为输送技术的重要发展方向。采用分布式控制理念且无控制柜的模块化输送线可确保轻松扩展、缩短周期时间并提高设备可用性。

面向未来的输送技术可以利用集成了MDR控制功能的I/O模块、带M12电源连接器的24V和48V IP67电源以及IP20或IP67防护等级的以太网交换机等进行模块化改造。

智能化与数字化融合是另一重要趋势。端到端的数字化使步进输送机构能够实现对状态数据的采集、对传感器/执行器的访问以及灵活控制。

通过状态监测进行预防性维护,在电机上获取电流消耗、速度或运行时间等状态数据并进行分析评估,允许进行预见性维护,保证高可靠性、低成本和最大可用性。

高性能与精密化同样是步进输送机构的发展方向。采用步进电机驱动的摩擦传动微进给机构解决了微小型机电系统大行程、高精度进给的问题。

测试实验显示,该摩擦传动微进给机构具有可靠的运动传递性能,系统的位移输出特性基本上取决于所采用的步进电机及细分驱动电路的特性。

集成化与网络化。现代步进输送机构越来越多地支持多种工业以太网协议,如EtherCAT、PROFINET、EtherNet/IP等,实现与整个自动化系统的无缝集成。

例如,滚筒电机控制器TBEN-LL-4RDC支持多协议以太网技术,可以在本地控制4个CAN滚筒电机,并同时通过通用的DXP端口集成传感器和执行器。

05 面临的挑战与未来展望

尽管步进输送机构已经取得了显著的技术进步,但在实际应用中仍面临一些挑战。

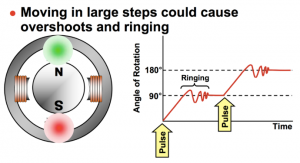

精度与稳定性平衡问题。步进输送机构在高速运行状态下如何保持精度和稳定性是一个技术难点。机构在高频驱动大位移动作时需要表现出准确的步进特性,这对机械结构、控制系统及驱动系统都提出了较高要求。

系统集成复杂性。随着生产线柔性化要求不断提高,步进输送机构需要更加灵活地适应多样化产品的生产。运动轨迹由PLC程序控制,可以适应不同的模具间距,但这增加了系统集成与编程的复杂性。

成本控制。在满足高性能要求的同时,步进输送机构还需要控制成本,以提高市场竞争力。这对于普及推广,尤其是在中小企业中的应用至关重要。

未来,随着智能制造技术的不断发展,步进输送机构将更加智能化、柔性化和集成化。

一方面,人工智能技术的引入将使步进输送机构具备自学习、自适应的能力,能够根据实时工况自动调整参数,优化输送过程。

另一方面,数字孪生技术的应用将在虚拟空间中构建步进输送机构的数字镜像,实现物理实体与虚拟模型的实时交互与优化。

绿色环保也将成为步进输送机构发展的重要方向,包括低能耗电机设计、可再生材料应用、噪音控制等技术将得到更多关注和应用。

从汽车制造到食品包装,从电子装配到物流分拣,步进输送机构的身影无处不在。随着技术的不断进步,我们有理由相信,步进输送机构将继续以其精准、可靠、灵活的特性,在推动工业自动化发展的道路上稳步前行。

未来的步进输送机构将不再是孤立的物料搬运设备,而是深度融合于智能化生产网络的关键节点,通过实时数据交互与协同决策,为构建更加高效、灵活、绿色的智能制造工厂奠定坚实基础。

中研高科教育

中研高科教育