随着制造业向数字化、智能化方向快速演进,机械设计软件已成为现代产品开发不可或缺的核心工具。在众多机械设计解决方案中,SolidWorks以其直观的界面、强大的功能和完整的设计生态,持续引领着三维机械设计领域的技术革新。本文将深入探讨SolidWorks在现代机械设计中的核心价值与应用实践,分析其在优化设计流程、提升产品质量和缩短开发周期方面的独特优势,并展望其与新兴技术融合的未来发展方向。

一、SolidWorks核心设计哲学:从三维建模到全流程数字化

与传统二维设计软件不同,SolidWorks基于实体建模技术,构建了“设计意图优先”的核心哲学。这一理念不仅体现在软件操作的逻辑层面,更贯穿于整个产品开发周期。在SolidWorks环境中,设计师创建的不仅是几何形状,更是包含设计逻辑、参数关系和制造信息的智能三维模型。

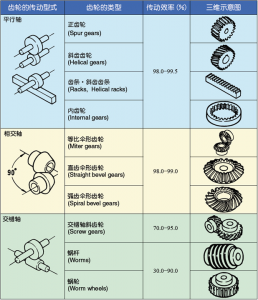

参数化设计是SolidWorks的基石,它允许设计人员建立尺寸、几何关系和方程式之间的动态关联。例如,在设计一套齿轮传动系统时,只需设定模数、齿数等关键参数,系统即可自动生成精确的齿轮齿廓,并确保配对齿轮的正确啮合。当修改任一驱动参数时,所有关联部件都会智能更新,这种基于设计意图的建模方式大幅减少了设计迭代中的重复工作,提升了设计变更的响应效率。

更值得关注的是,SolidWorks将特征建模技术发挥到极致。每个特征(如拉伸、切除、圆角等)都作为独立的设计步骤被记录在特征树中,形成完整的设计历史。这种结构化的建模方式不仅使模型修改更加直观可控,还为设计知识的积累和复用提供了可能。企业可以将常用的设计特征标准化为库特征,新项目只需调用并调整参数即可快速完成基础结构设计,显著提升了设计效率与质量一致性。

二、协同设计生态:打破传统设计流程壁垒

现代机械产品日趋复杂,往往需要多学科团队并行协作。SolidWorks通过一系列协同工具和平台,构建了完整的数字化设计生态系统,有效解决了传统设计流程中的信息孤岛问题。

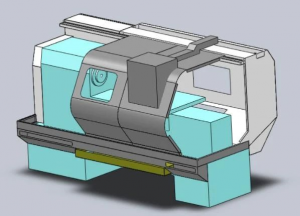

在产品结构层面,SolidWorks Assembly功能支持大型装配体管理,通过轻量化显示、选择性载入等智能技术,即使面对包含数万个零件的复杂设备,也能保持流畅的设计体验。配合Mate智能配合关系,设计师可以模拟真实机械连接方式,并在运动过程中检测干涉情况。例如,在自动化生产线设计中,工程师可以提前验证机械臂的运动轨迹与周边设备的空间关系,避免物理样机组装时才发现的结构冲突。

在团队协作层面,SolidWorks PDM(产品数据管理)系统提供了版本控制、权限管理和工作流程自动化功能。设计文件的每次修改都会被记录,任何设计变更都可追溯,确保团队成员始终基于最新版本开展工作。这种集中化的数据管理方式,特别适合分布式团队协同设计,无论团队成员身处何地,都能实时同步设计进展,大幅减少了因沟通不畅导致的返工和延误。

跨专业协同是SolidWorks生态的另一亮点。通过统一的三维模型,机械设计师、电气工程师和仿真分析师可以在同一数据源上开展工作。例如,机械结构确定后,电气工程师可直接在三维模型中规划线缆路径,系统自动计算线缆长度和弯曲半径;仿真分析师则可以直接获取几何模型进行有限元分析,无需重复建模。这种无缝衔接的工作模式,使传统需要数周的设计-验证循环缩短至几天甚至几小时。

三、仿真驱动设计:从经验判断到科学决策

传统机械设计多依赖工程师的经验和类比设计,而SolidWorks集成的仿真工具将科学计算引入设计早期阶段,实现了“仿真驱动设计”的范式转变。通过在概念设计阶段就进行性能验证,潜在问题得以提前暴露和解决,大幅降低了后期修改成本。

SolidWorks Simulation系列工具提供了从结构静力学到流体动力学、从疲劳分析到热传导的全面仿真能力。以结构优化为例,设计师可以设定设计空间、载荷条件和约束,系统会自动寻求在满足性能要求下的最优材料分布。这种拓扑优化技术正在改变传统设计思维,产生的有机形态往往比经验设计更轻、更强。德国一家工业设备制造商利用此技术重新设计了起重机悬臂,在保持承载能力的同时减重23%,每年节省材料成本超过15万欧元。

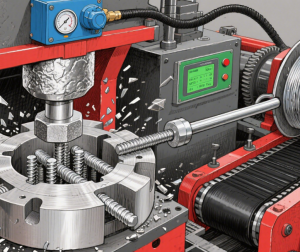

运动仿真则是另一项改变设计流程的关键技术。通过为装配体添加驱动和载荷,设计师可以观察机构在真实工作条件下的运动状态,计算关键部件的受力情况。例如,在包装机械设计中,工程师可以精确模拟凸轮-从动件系统的运动规律,优化凸轮轮廓以减少冲击和振动。这些动态数据可以直接传递到结构仿真中,作为精确的边界条件,实现多物理场耦合分析。

值得一提的是,SolidWorks将仿真工具无缝集成到建模环境中,消除了传统仿真软件与CAD系统间的数据转换障碍。设计师可以在熟悉的界面下设置分析参数、查看结果,仿真工作不再是少数专家的专利,而是每个设计人员的常规工具。这种民主化的仿真访问权,使设计验证变得更加频繁和深入,显著提升了产品的可靠性和性能。

四、设计与制造一体化:缩短从概念到产品的距离

设计与制造的脱节是传统机械开发中的主要痛点之一。SolidWorks通过集成制造相关工具,构建了从设计到生产的数字连续性,有效减少了信息传递过程中的误解和误差。

SolidWorks CAM基于知识的加工技术,可直接读取三维模型生成数控加工代码。系统自动识别特征类型(如孔、槽、型腔),并根据预定义的规则库匹配合适的加工策略。这种特征识别技术特别适合零件变体设计,当设计相似但尺寸不同的零件时,加工编程时间可减少70%以上。此外,刀具路径模拟功能可以在实际加工前可视化材料切除过程,提前检测潜在的刀具碰撞或加工不足问题。

对于钣金设计,SolidWorks提供了从展开计算到折弯顺序模拟的完整解决方案。设计师可以在三维模型中创建钣金件,系统自动生成准确的展开图,并计算折弯系数和折弯补偿。折弯顺序模拟则允许工艺工程师验证设计的可制造性,优化折弯顺序以减少工件翻转次数。据统计,采用这些工具的企业,其钣金设计到生产的周期平均缩短了40%,材料利用率提高了8-12%。

增材制造是近年来机械设计领域的重要变革方向,SolidWorks为此提供了专门支持。设计师可以针对3D打印工艺优化零件结构,创建传统加工无法实现的复杂内部空腔和晶格结构。软件内置的打印准备工具可以自动检测模型问题(如壁厚不足、悬垂角度过大),生成支撑结构并优化零件在打印平台上的摆放方向。某航空航天企业利用此功能重新设计卫星支架,将原来由12个部件组装的结构整合为单一打印件,重量减轻34%而刚度提高了22%。

五、面向未来的技术融合与行业创新

随着工业4.0和数字孪生概念的深入发展,SolidWorks正积极与新兴技术融合,推动机械设计向更高层次的智能化演进。基于云平台的SolidWorks 3DEXPERIENCE将设计数据从本地计算机迁移到云端,使设计协作突破地域限制,同时为人工智能和大数据分析提供了数据基础。

人工智能技术正在逐步融入设计流程。基于机器学习的设计助手可以分析历史设计数据,为新项目推荐合适的结构和参数。生成式设计则更进一步,设计师只需输入性能要求、约束条件和制造工艺,算法会自动探索设计空间,生成多个符合要求的概念方案。这些AI增强工具并非取代设计师,而是将其从重复性工作中解放出来,专注于更具创造性的高阶任务。

数字孪生是SolidWorks生态的自然延伸。通过将物理产品的实时数据与数字模型连接,设计师可以监控产品在实际使用中的性能表现,预测维护需求,并为下一代产品改进积累真实数据。例如,工程机械制造商可以收集设备在工作现场的载荷数据,用于验证和优化仿真模型,形成“设计-制造-运行-反馈”的完整闭环。

物联网集成进一步拓展了SolidWorks的应用边界。通过在三维模型中嵌入传感器信息,设计师可以规划设备的数据采集点,预测信号传输路径。当设备投入运营后,这些传感器数据可直接与三维模型关联,实现设备状态的远程可视化监控。这种数字孪生与物联网的结合,正在催生全新的产品服务模式,如预测性维护、性能优化订阅等。

结语

SolidWorks不仅仅是一款计算机辅助设计软件,更是现代机械设计方法论的数字化载体。它通过参数化建模、协同设计环境、仿真分析集成和制造工艺对接,构建了完整的产品开发数字主线。在制造业数字化转型的浪潮中,掌握SolidWorks不仅是学习工具操作,更是理解和实践现代设计思维的过程。

未来,随着云计算、人工智能和物联网技术的进一步融合,SolidWorks将持续演进,为机械设计师提供更智能、更协同、更高效的工作方式。而作为设计实践者,我们应当超越软件操作层面的熟练度,深入理解其背后的设计理念,将工具优势转化为创新优势,在数字化变革中引领机械设计领域的新发展。只有将先进工具与工程智慧相结合,才能真正释放数字设计的全部潜力,创造出既可靠耐用又智能互联的下一代机械产品。

中研高科教育

中研高科教育