摘要:工业机器人作为现代制造业的核心装备,历经半个多世纪的发展,已从执行简单重复任务的机械臂,演变为具备感知、学习与协作能力的智能体。本文旨在深入剖析工业机器人的技术演进脉络,系统解构其核心技术与多元化应用场景,并基于当前技术瓶颈与产业需求,展望其未来向柔性化、智能化、生态化深度变革的趋势。文章强调,新一代工业机器人不仅是工具,更是人机融合、重塑生产关系的核心要素,其发展将深刻影响全球制造业格局。

引言:从自动化孤岛到智能生态节点

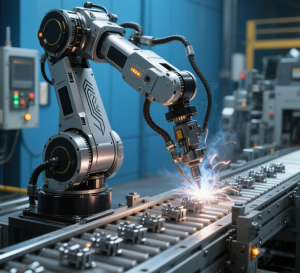

自1961年世界上第一台工业机器人Unimate在通用汽车生产线服役以来,这些“钢铁巨臂”便开启了人类生产方式的革命。传统视角下,工业机器人是高效、精准、不知疲倦的自动化工具,被禁锢于安全围栏之内,从事焊接、喷涂、搬运等重复性劳动。然而,随着人工智能、物联网、新材料等技术的爆炸式发展,工业机器人的内涵与外延正在发生根本性转变。它正从预先编程、孤立运行的自动化单元,演进为能够感知环境、实时决策、与人安全协同的智能协作伙伴,成为工业互联网和智能工厂中至关重要的柔性化、网络化节点。理解这一变革,对于把握未来制造业的走向至关重要。

一、 技术演进的三重范式跃迁

工业机器人的发展史,是一部从“机械执行”到“智能感知”再到“认知协作”的范式跃迁史。

- 第一范式:可编程自动化(1960s-1990s)

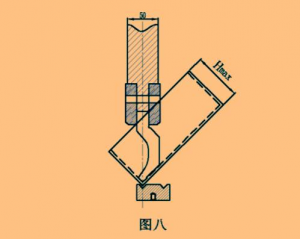

此阶段的机器人本质是多自由度数控机床。其技术核心在于精密的伺服控制、运动学与轨迹规划。代表为串联关节型机器人(如PUMA系列)和SCARA机器人。它们严格按示教或离线编程的路径行动,对工作环境的确定性和一致性要求极高。其价值在于将工人从“3D”(Dangerous, Dirty, Dull)环境中解放,实现了生产效率的第一次飞跃。然而,它们是“盲”且“聋”的,缺乏与外部环境交互的能力,形成了所谓的“自动化孤岛”。

- 第二范式:感知与自适应(1990s-2010s)

传感器技术的集成是这一阶段的标志。力觉传感器、视觉系统(2D/3D)、激光雷达等使机器人获得了“感觉”。通过力控装配、视觉引导抓取、在线路径补偿等技术,机器人能够应对工件位置的微小偏差和接触作业的柔顺性要求,适应性大大增强。例如,在汽车总装线中,带有力传感器的机器人可以完成精密部件的贴合与装配。这一阶段,机器人开始与局部环境进行有限交互,但决策逻辑依然主要基于预设规则,智能化水平有限。

- 第三范式:智能与协作(2010s至今)

当前,我们正处在这一范式的深化期。其驱动力来自人工智能(特别是机器学习与计算机视觉)、边缘计算、5G通信以及新型驱动/材料技术。

- 智能感知与决策:基于深度学习的视觉系统使机器人能识别无序堆放的工件(bin picking),理解复杂场景。强化学习让机器人能通过试错自我优化操作策略。

- 本质安全与柔性协作:通过轻量化设计、碰撞检测与力矩控制、柔性关节(如串联弹性驱动器) 等技术,催生了协作机器人(Cobot)。它们无需安全围栏,可与人类在共享空间中并肩工作,结合人的灵活性与机器的精确性,特别适合小批量、多品种的柔性生产线。

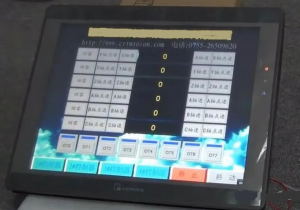

- 云-边协同与数字孪生:机器人作为终端,其运行数据上传至云端或边缘服务器,通过大数据分析优化性能、预测维护。数字孖生技术在虚拟空间中镜像物理机器人,用于仿真测试、工艺优化和远程调试,大幅缩短部署周期。

二、 核心技术与系统解构:超越机械臂的复杂系统

现代工业机器人已是一个复杂的Cyber-Physical System(信息物理系统),其核心技术栈可分为四层:

- 本体与执行层:包括新型复合材料与轻量化结构、高功率密度电机与直驱技术、谐波减速器与RV减速器等精密传动部件。发展趋势是更高负载自重比、更高能效、更低惯量。

- 感知与控制层:多模态传感器融合(视觉、力觉、触觉、声学)是环境感知的关键。自适应控制、阻抗控制、以及基于AI的预测控制算法,是实现高动态性能与柔顺交互的大脑。

- 智能决策层:这是智能化的核心。机器视觉算法(用于定位、识别、检测)、运动规划算法(在复杂约束下寻找最优路径)、以及任务级编程(如通过自然语言或示范学习传达意图)使得机器人能处理非结构化任务。

- 网络与平台层:基于OPC UA、ROS-Industrial等通用接口实现设备互联。机器人即服务(RaaS) 模式和云机器人平台正在兴起,允许用户按需调用机器人功能和算法资源,降低使用门槛。

三、 应用场景的深度与广度拓展

工业机器人的应用已远远超越传统的汽车和电子行业,呈现出“纵向深化”与“横向拓展”并举的态势。

- 传统领域深化:在汽车行业,机器人不仅用于焊接、喷涂,更深入至柔性总装、车内个性化定制(如安装不同配置的仪表盘)。在电子行业,微型化、高精度的机器人用于芯片封测、精密组装,对精度和洁净度要求达到极致。

- 新兴领域爆发:

- 新能源:在光伏和锂电池生产中,机器人承担硅片搬运、电池片串焊、电芯堆叠、模组Pack等关键工序,对生产节拍和一致性要求极高。

- 仓储物流:AGV/AMR(自主移动机器人)与机械臂结合的复合机器人,实现了“货到人”拣选、自动装卸,是智能仓储的核心。

- 食品医药:满足卫生标准的协作机器人进行分装、包装、检测,适应高频次清洗消毒环境。

- 金属加工与建筑:重型机器人进行金属切割、折弯;大型3D打印机器人可用于建筑构件现场打印。

- 服务与商业:虽非严格工业范畴,但打磨、烹饪、冲调咖啡等商业化机器人,其技术根源与工业机器人一脉相承。

四、 未来趋势与挑战:通往自适应制造之路

展望未来,工业机器人将朝着以下方向演进,同时也面临严峻挑战:

- 终极柔性:智能感知与灵巧操作的融合

未来的核心挑战是赋予机器人应对极端不确定性的能力。研究重点包括:

- 多模态感知融合与场景理解:使机器人能像人类一样综合视觉、触觉、力觉信息,理解复杂、动态的工业场景。

- 仿人灵巧手与精细操作:开发具有高自由度、触觉反馈的末端执行器,实现穿线、装配微小零件等精细作业。

- 小样本学习与知识迁移:让机器人能够从极少量的示范或数据中学习新任务,并将在一种任务中学到的技能迁移到另一任务,以适应产品快速迭代。

- 群体智能与生产系统重构

单台机器人的智能是有限的,未来的方向是多机器人协同。通过通信与协调算法,实现机器人群体的自组织、任务动态分配与合作作业(如共同搬运大型工件)。这将使生产线从刚性串联结构,转变为可动态重组、自我优化的柔性细胞网络,真正实现“自适应制造”。

- 人机融合与技能增强

超越“协作”,走向“融合”。通过外骨骼、远程遥操作、AR/VR引导等技术,将人类的认知优势、决策能力和机器人的力量、精度、耐力无缝结合。人类将从直接操作者转变为监督者、决策者和任务分配者,实现“增强型劳动力”。

- 全生命周期可持续与标准化挑战

随着机器人保有量激增,能耗、可回收性、再制造等绿色议题凸显。同时,缺乏统一的语义级通信标准、安全认证体系,是阻碍机器人互联互通和规模化部署的瓶颈。推动开源架构(如ROS2)的工业应用和国际标准互认,是生态建设的关键。

结论:重新定义“制造”本身

工业机器人的演进史,是一部技术赋能制造业不断突破物理与认知边界的历史。它从替代人类体力劳动开始,正朝着拓展人类能力、重构生产组织方式的方向迈进。未来的工业机器人,将不再是孤立、僵硬的执行终端,而是嵌入工业互联网的、具备一定自主性的智能体。它们将与人类深度融合,共同构建一个响应更快、更柔性、更可持续的制造新生态。这场变革不仅关乎效率与成本,更将重新定义“制造”本身的内涵——从大规模标准化生产,走向大规模个性化定制,最终迈向高度自主化的创造性生产。对于各国制造业而言,抢占工业机器人技术,尤其是下一代智能化、柔性化技术的制高点,就是抢占未来全球产业竞争的战略主动权。

中研高科教育

中研高科教育