在成都理工大学研发的一种密封圈生产线上,机器视觉相机正对零件尺寸进行初步检查,合格的零件将被运输到储存模块中,不合格的则被自动识别扔掉。

在高端工业制造领域,一粒微小的橡胶密封圈可能决定着价值数百万设备的密封性能。传统橡胶密封件生产长期依赖手工作业,修边质量不稳定,检测效率低下。

随着工业自动化技术的飞速发展,橡胶密封件的修边与检测技术正经历着前所未有的变革。从离心原理的拆边机到基于AI视觉的检测系统,自动化设备正在彻底改变这个传统行业的面貌。

01 行业背景,智能化转型的必然

橡胶测试设备市场正迎来新一轮增长周期。据权威机构预测,该领域市场规模将从2025年的156.86亿美元攀升至2035年的210.81亿美元,期间年均复合增长率预计达3%。

这一增长背后是制造业对产品可靠性验证需求的持续升温,以及智能化测试技术的加速渗透。

汽车产业的结构性变革成为首要驱动力。随着全球新能源汽车销量突破千万辆级门槛,动力电池密封系统、热管理管路等核心部件对橡胶材料的耐高温、抗腐蚀性能提出严苛要求。

航空航天领域同样表现活跃,某国产大飞机项目配套企业近期采购了价值超千万元的橡胶疲劳测试系统,用于验证机翼密封材料的百万次压缩回弹性能。

合规性压力持续推高市场准入门槛。欧盟最新实施的橡胶制品环保法规,要求企业必须提供挥发性有机物释放量的完整测试数据。

与此同时,我国橡胶件生产厂众多,但多数工厂存在设备陈旧、工艺落后,检测手段不全,产品质量难以保证等问题。橡胶密封圈的质量检测,一直未引起人们的重视。

市场与政策的双轮驱动,正加速橡胶密封件制造向自动化、智能化方向转型。

02 自动修边技术,从手工到智能的飞跃

在橡胶密封件制造过程中,修边(也称拆边)是一道关键工序,需要去除模压成型过程中产生的多余毛边。传统手工钩毛边作业速度慢,且容易出现刮伤、勾破、混货、脏污等现象。

离心原理与自动化突破

橡胶拆边机,又名橡胶修边机,是基于空气动力学与离心原理的自动化去毛边设备。

通过圆筒内自动控制的旋转圆盘带动橡胶制品高速旋转产生撞击,实现制品与毛边分离。这种设备成功替代了传统冷冻法、冲切法及手工作业工艺。

一台自动拆边机每天处理的量相当于30-500名熟练工人的钩毛边工作量,特别是对于外径5mm-80mm的制品,效率尤为显著。

设备操作简单,生产不同的产品无需更换模具,加工出的产品成功率高,可达百分之九十九。

技术创新与功能优化

近年来,各企业纷纷推出创新修边设备,功能日益精细化。深圳市森城橡胶有限公司研发的“一种橡胶圈修边机”,设计了特殊的外夹板和内夹板结构。

外夹板在夹圈装置下端圆周等距设置有多个,内夹板能够向外夹板一侧转动,外夹板能够向内夹板一侧转动。

这种设计能够对橡胶圈外侧均匀施加作用力,避免其变形,同时能通过控制内夹板与外夹板的转动角度,适应对不同直径尺寸橡胶圈的夹持固定。

上海明昇实业有限公司获得的“一种橡胶密封件用修边机”专利,则实现了内外圈同步修边的核心功能。

传统的修边设备往往需要分别处理内外圈,效率较低。而新的修边机通过创新的圆台设计,将内外圈刀片环配置于同一装置中,大幅提高了修边的效率和一致性。

专用设备与航空应用

针对特殊领域的应用需求,专用修边设备也应运而生。一种航空橡胶密封圈用自动修边机,采用了一种创新的固定组件。

手动将插杆向外拉动,第二弹簧受力被拉长,让多组弧形板同时向转盘的中心位置移动。接着手动将航空橡胶密封圈直接套在多组弧形板的外侧,并使其紧贴环形槽的内壁。

然后松开插杆,第二弹簧迫使插杆重新向插槽的内部移动,过程中多组弧形板也同时远离转盘的中心向转盘的边缘移动,直到所有弧形板的外侧抵在航空橡胶密封圈的内侧,从而便可以快速将航空橡胶密封圈进行固定。

03 检测技术,机器视觉的精准之眼

橡胶密封件的质量检测同样经历了从人工到自动的转变。机器视觉技术的引入,为这个传统行业带来了革命性的变化。

机器视觉的应用优势

在橡胶O形圈的质量检测方面,多数厂还在使用卡尺测内径、外径及截面,普遍存在人工检测效率低,主观判断误差大等缺点。

因为O形圈是柔性材料,测量力将使它产生不可忽视的变形,这种测量方法是不能满足机械密封配件的精度要求的。

机器视觉系统通过高精度的工业相机对O形圈进行拍摄,结合图像处理软件,自动识别和计算O形圈的内径、外径、截面等尺寸,避免了人工检测的主观误差和测量误差。

检测能力与性能

深圳思普泰克研发销售的自动化检测设备可应用于检测橡胶圈圆形产品外圆直径、内孔直径检测、内壁外壁缺陷360度环拍检测、内外圆边缘缺料检测。

该系统还能检测内外圆毛边、堵孔、尺寸偏差、水口高、毛刺毛边、缺料少料、各类材料零件表面缺陷等-7。检测效率可达每分钟不低于380件(取决于产品送料速度)。

汽车行业的专用检测系统

针对汽车密封圈的特殊需求,专门的智能检测系统已经开发出来。汽车上使用的密封圈有数百个,这些密封圈被运用在发动机及附件系统、传动系统、转向系统、制动系统等。

目前国内密封圈生产企业普遍采用人工检测,效率低且人为因素大。汽车密封圈智能检测系统采用工业智能相机,通过图像识别对密封圈弹簧的安装位置(包括漏装、多装和装偏等)。

该系统还能检测弹簧自身缺陷(搭扣损坏、锈斑及变形等)和密封圈橡胶飞边,从而替代人工检测,提高检测效率和准确性,消除人工检测的不确定性。

04 技术融合,智能化工厂的雏形

随着技术的发展,修边与检测设备正从独立运作走向集成化与智能化。

生产线的完整集成

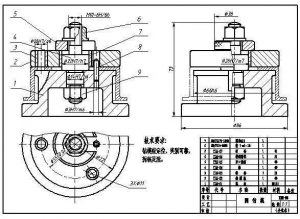

成都理工大学研发的“一种基于机器视觉检测的密封圈生产线”,通过设置硫化模块让硫化物原料完全硫化。

随后位于硫化模块前端的机器视觉相机将对零件尺寸进行初步检查,多余的硫化物将会被送到修边模块处进行修边。

修边完成后由配置有前方和侧的视觉检测相机和上方的视觉检测相机的视觉检测模块对零件再次检查,合格的零件将会被运输到储存模块中进行储存,不合格的将被识别扔掉。

这种生产线减少了人工成本,提高生产效率和产品合格率,并且实现了零件的批量生产。

数据驱动的智能优化

技术迭代正在重塑行业生态。传统测试设备厂商加速向“智能硬件+数据服务”模式转型。

某德国企业推出的物联网测试平台,可实时采集128组测试参数并通过云端AI生成质量分析报告,使某轮胎企业的研发周期缩短40%。

05 未来趋势,智能化与绿色化并进

橡胶密封件自动修边与检测技术的发展方兴未艾,未来将朝着智能化与绿色化的方向持续演进。

智能化升级

未来,橡胶拆边机将向智能化、模块化发展,通过传感器技术和人工智能实现参数自动调整,并与上游设备联动形成自动化生产线。

随着制造业的智能化逐步深化,类似上海明昇的技术创新将成为行业的重要发展方向。橡胶密封件作为基础配件,在汽车、工程机械等行业的广泛应用,使其市场需求持续上涨,催生了对高效生产装备的需求。

绿色制造

随着节能环保理念的推广,未来的修边设备在材料选择和能源使用上也将更加注重可持续性,减少对环境的影响。

欧盟最新实施的橡胶制品环保法规,要求企业必须提供挥发性有机物释放量的完整测试数据,这促使检测机构纷纷升级气相色谱-质谱联用仪等设备。

高端市场分化

市场研究机构指出,未来十年行业将呈现“两极分化”态势:高端市场被具备材料科学研发能力的综合服务商垄断,中低端市场则涌现更多提供模块化解决方案的专科企业。

随着3D打印橡胶技术的成熟,测试设备需同步升级以应对异形结构件的应力分布分析,这或将催生新的细分市场。

有业内专家预测,未来十年橡胶测试行业将呈现“两极分化”态势:高端市场被具备材料科学研发能力的综合服务商垄断,中低端市场则涌现更多提供模块化解决方案的专科企业。

随着3D打印橡胶技术的成熟,测试设备需同步升级以应对异形结构件的应力分布分析,这或将催生新的细分市场。

橡胶密封件的自动修边与检测技术早已不再是简单的替代人工,而是成为推动制造业高质量发展的核心动力,在提升产品质量的同时,也为传统制造业的智能化转型提供了可借鉴的路径。

中研高科教育

中研高科教育