在现代工业文明迈向智能制造的时代洪流中,电气自动化技术如同一股奔腾不息的血液,贯穿于现代工业体系的每一根血管。它不仅重塑了生产方式,更从根本上改变了人类与机器交互的语言。在这一宏大技术图景中,两大核心要素——EPLAN为代表的电气工程设计平台,与触摸屏为核心的人机界面技术,正以前所未有的深度与广度相互融合,共同推动着电气自动化领域的设计哲学、工程实践与系统架构的深刻变革。

一、EPLAN:电气工程设计的方法论革命

EPLAN的出现与发展,标志着电气工程设计从传统“二维绘图”思维向“多维工程数据管理”的根本性转变。这一转变不仅仅是工具层面的升级,更是设计理念的彻底革新。

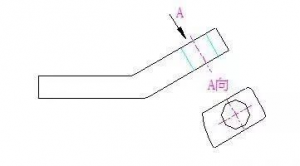

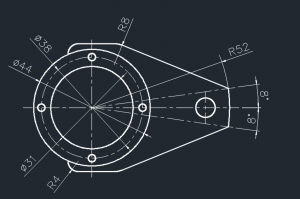

传统电气设计依赖于二维CAD软件,工程师的工作重心在于绘制符合规范的线路图、布置元器件位置。这种模式下,图纸本质上是“静态的图示”,信息表达支离破碎,元件之间缺乏智能关联,任何修改都需要人工同步更新多张图纸,极易产生版本混乱与设计错误。而EPLAN平台基于面向对象的数据模型,构建了一个完整的电气工程数字生态系统。

在EPLAN的哲学中,每一张图纸不再是孤立的平面表达,而是整个电气工程项目数据库的不同视图。一个接触器在原理图中是一个符号,在布局图中是一个实体模型,在端子图中是一组端子定义,在报表中是具体型号与供应商信息——所有这些都指向同一个数据对象。这种数据一致性机制彻底解决了传统设计中的信息孤岛问题,任何一处的修改都会自动同步到整个项目中的所有相关位置。

更为深刻的是,EPLAN平台通过其宏技术和部件库管理,将电气工程设计从零散的经验性工作提升为标准化的系统工程。工程师可以创建包含完整电路功能、端子定义、面板布局和3D模型的宏,形成企业专属的标准化模块库。这种“设计即搭建”的方法不仅极大提升了设计效率,更重要的是将优秀工程实践固化到设计工具中,保证了项目质量的一致性。

EPLAN的数字化转型价值还体现在其强大的数据接口能力。通过EPLAN eAPI接口和ProPanel等专业模块,电气设计数据可以直接传递给机械设计部门,实现机电一体化协同;可以生成智能制造所需的线缆加工数据;可以导出为PLC编程所需的IO列表;更可以直接为触摸屏组态提供完整的设备变量表——这正是EPLAN与触摸屏技术深度融合的技术基础。

二、触摸屏:人机交互的智能化演进

工业触摸屏技术的发展,代表了工业生产中人机关系本质的重新定义。从最初的按钮指示灯到文本显示器,再到全功能触摸屏,这一演进过程不仅仅是显示技术的进步,更是工业控制理念的深刻变革。

现代工业触摸屏已经超越了简单“替代物理按钮”的初级阶段,发展成为生产信息的集成呈现平台和智能操作的交互枢纽。在高度自动化的生产系统中,操作人员需要通过触摸屏全面了解设备状态、工艺参数、生产数据、质量信息、维护提醒等全方位信息,并在必要时进行精准干预。

这种信息集成需求推动了触摸屏组态软件的快速发展。现代组态平台如西门子WinCC、罗克韦尔FactoryTalk View、施耐德EcoStruxure Operator Terminal Expert等,都提供了强大的数据可视化、报警管理、配方处理、数据记录和用户权限管理功能。触摸屏不再仅仅是控制系统的附属设备,而是成为了连接控制层与信息层的关键节点。

触摸屏技术的智能化还体现在其日益增强的边缘计算能力。现代工业触摸屏不仅可以显示数据,还能够进行本地数据处理、逻辑运算和智能分析。例如,基于触摸屏本地存储的历史数据,可以实现简单的趋势分析和故障预测;通过集成视觉识别功能,可以实现产品标识的读取与验证;借助内置的Web服务器,可以实现远程监控与维护。

这种智能化演进使得触摸屏在工业物联网架构中扮演着越来越重要的角色。它既是现场操作人员与设备交互的界面,也是数据采集与边缘计算的载体,更是连接IT与OT层的关键桥梁。在这一过程中,触摸屏项目开发的复杂度和集成度显著提高,与电气设计平台的深度融合成为必然趋势。

三、EPLAN与触摸屏的协同设计:数据连续性的技术实现

在传统的电气自动化项目开发流程中,电气设计与触摸屏组态往往是两个独立的环节,由不同专业的工程师负责。这种分工导致了一系列问题:电气设计修改后,触摸屏变量需要手动更新,极易造成两者不一致;触摸屏上的设备标识与电气图纸中的命名不同,增加了调试与维护的难度;项目集成时需要大量的人工数据核对与转换工作。

EPLAN平台与触摸屏组态的协同设计,正是为了解决这些痛点而生。这种协同不是简单的文件交换,而是基于统一数据源的高度集成,实现了从电气设计到人机界面开发的无缝数据流。

技术实现上,EPLAN通过其开放的XML格式数据交换标准,可以将完整的设备列表、变量定义、地址分配、文本描述等信息直接导出为触摸屏组态软件可识别的格式。以西门子TIA Portal与EPLAN的集成为例,通过EDS(Engineering Data Synchronization)接口,EPLAN中的设备数据可以直接同步到TIA Portal的变量表中,包括符号名、数据类型、硬件地址、注释等所有相关信息。

这种数据连续性带来了多重工程价值:首先,它消除了人工输入错误和数据不一致的风险,提高了项目的整体质量;其次,它将工程师从繁琐的数据录入工作中解放出来,专注于更有价值的逻辑设计与用户体验优化;最后,它大幅缩短了项目开发周期,特别是在设计变更频繁的场合,优势更为明显。

更为先进的是,基于EPLAN Platform API的深度集成可以实现双向数据同步。触摸屏组态中对变量的修改也可以反馈回EPLAN项目,形成真正的闭环工程设计流程。这种深度集成为数字孪生技术的实施奠定了基础,使得虚拟设计与物理系统之间能够保持高度的一致性。

四、面向未来的集成挑战与技术展望

尽管EPLAN与触摸屏的协同设计已经取得了显著进展,但在迈向工业4.0的征程中,仍面临诸多挑战与机遇。

首先是标准化与互操作性问题。当前不同厂商的触摸屏产品使用各自的组态软件和数据结构,与EPLAN的集成程度各不相同。虽然OPC UA、AutomationML等开放标准正在推广,但离全行业普及还有相当距离。未来需要更广泛的行业协作,建立统一的数据交换标准,实现跨平台的无缝集成。

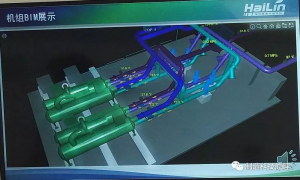

其次是工程数据的全生命周期管理。电气设计数据和触摸屏组态数据作为智能制造的核心数字资产,需要在设备整个生命周期中保持一致性和可追溯性。这要求将EPLAN项目数据和触摸屏组态数据纳入统一的产品生命周期管理(PLM)系统,实现从设计、安装、调试、运行到维护改造的全过程数据管理。

第三是人工智能技术在工程设计中的应用前景。基于机器学习算法,未来EPLAN平台可以自动优化电气柜布局和线缆路由;触摸屏组态软件可以根据操作习惯自动优化界面布局;自然语言处理技术可以将技术规范自动转换为工程设计要素。这些智能辅助功能将进一步提升工程设计效率和质量。

最后是虚拟调试与数字孪生技术的深度融合。通过EPLAN的3D建模能力和触摸屏的仿真功能,可以在实物设备制造前完成控制逻辑和操作界面的全面验证。这种“数字优先”的工程方法将显著缩短项目交付时间,降低现场调试风险,是未来电气自动化工程的重要发展方向。

结语

在工业数字化转型的浪潮中,EPLAN与触摸屏技术的融合代表了电气自动化工程从孤立工具应用向集成系统工程的根本转变。这种转变不仅仅是技术层面的进步,更是工程思维方式的革新——从关注单一设备功能到审视整个系统效能,从静态图纸绘制到动态数据流管理,从独立专业分工到协同价值创造。

随着工业互联网、人工智能、数字孪生等新一代信息技术的深度融合,电气自动化系统的复杂度和集成度将持续提升。在这一背景下,EPLAN与触摸屏的协同设计将成为智能制造的标准范式,推动电气自动化领域向更高程度的数字化、网络化、智能化方向发展。只有深刻理解并把握这一技术融合趋势,企业和工程师才能在第四次工业革命的浪潮中抢占先机,构建面向未来的竞争优势。

中研高科教育

中研高科教育