电气自动化的动力核心:深度解析异步电机、同步电机与伺服电机的技术脉络与应用疆界

在工业文明的脉搏中,电气自动化如同神经中枢,指挥着现代生产体系的每一个动作。而电机,作为将电能转换为机械能的终极执行机构,无疑是这颗工业心脏的肌肉与筋骨。其性能的优劣、控制的精准,直接决定了整个自动化系统的能效、精度与可靠性。在纷繁复杂的电机家族中,异步电机、同步电机和伺服电机构成了电气自动化领域最核心的三大动力支柱。它们并非简单的替代关系,而是在不同的技术维度上各擅胜场,共同绘制出一幅精密而高效的工业动力图谱。本文将深入其电磁本质,剖析其控制策略,并明晰其应用边界。

第一章:工业的脊梁——异步电机的普世性与技术演进

异步电机,特别是三相笼型异步电机,以其坚如磐石的结构、极低的制造成本和无需维护的卓越可靠性,成为了工业领域无可争议的“工作母机”,占据了驱动应用的绝对主导地位。

1.1 工作原理与固有特性

异步电机的运行基于电磁感应定律。当定子三相绕组通入对称交流电时,会产生一个以同步转速n₀ = 60f/p(f为频率,p为极对数)旋转的磁场。这个旋转磁场切割转子上的短路导条,在其中感应出电动势和电流。带电的转子导体在定子磁场中受到安培力作用,从而产生电磁转矩,驱使转子沿着磁场旋转方向转动。但转子的转速n始终低于同步转速n₀,这个速度差(n₀ - n)与同步转速的比值,即为核心参数——转差率s。转差率的存在是产生感应电流和转矩的先决条件,故称“异步”。

其自然机械特性曲线表现为:在额定电压和频率下,启动转矩较小,启动电流却很大(通常为额定电流的5-7倍);在接近同步转速时,转矩有一个最大值(颠覆转矩)。这种特性决定了其直接启动时的冲击性,但也保证了在负载正常波动范围内的稳定运行。

1.2 控制策略的革新:从粗放到精准

传统的异步电机应用,如风机、水泵、压缩机等,常采用直接启动或星-三角启动,对控制精度要求不高。但电气自动化对速度调节和节能提出了更高要求,这催生了其控制技术的两次革命:

- 变频调速(VFD): 根据异步电机的转速公式

n = (60f/p)(1-s),平滑改变电源频率f即可实现无级调速。但为防止磁路饱和,必须同时协调地改变定子电压U,保持U/f比值恒定(恒压频比控制)。这是最普及的变频控制方式。现代高性能矢量控制变频器则更进一步,通过坐标变换,模拟直流电机的控制方式,将定子电流解耦为产生磁场的励磁分量和产生转矩的转矩分量,进行独立精准控制,从而实现了与直流电机相媲美的动态性能,广泛应用于轧钢、卷取、起重机等要求高转矩响应的场合。

- 能效提升与智能化: 随着全球能效标准(如IE3、IE4)的提升,高效异步电机通过采用更优的电磁设计、低损耗硅钢片和优化冷却系统来降低损耗。同时,集成传感器和通信接口的智能电机,能够实时监测温度、振动、负载等状态,实现预测性维护,成为工业4.0和智能工厂的重要数据节点。

1.3 应用疆域与局限

异步电机是流程工业、物料输送、通用制造等领域的绝对主力。其局限在于:功率因数滞后,需要电容补偿;调速范围在开环V/F控制下较窄;动态响应速度即使在高性能矢量控制下,仍不及伺服电机。

第二章:精准的节拍器——同步电机的高效、同步与控制前沿

同步电机,顾名思义,其转子转速严格与电源频率保持同步关系,即n = n₀ = 60f/p。这一特性使其在需要精确恒定转速和提升电网功率因数的场景中扮演着关键角色。

2.1 结构与工作原理的多样性

同步电机的定子结构与异步电机无异,核心区别在于转子。转子通入直流电建立恒定的主磁场(励磁)。当定子旋转磁场以同步速度扫过转子磁场时,依靠磁极间的吸引力(磁阻转矩也是一种形式)产生转矩,拖动转子同步旋转。根据转子结构的不同,主要分为:

- 电励磁同步电机: 转子具有励磁绕组,通过电刷和滑环引入直流励磁电流。通过调节励磁电流,可以灵活地改变其向电网输送的无功功率,从而改善电网的功率因数。这是大型火力、水力和核能发电站的核心设备。

- 永磁同步电机(PMSM): 转子采用高性能稀土永磁体(如钕铁硼)建立磁场。它省去了电刷和励磁系统,结构更紧凑,效率更高(无励磁损耗)。PMSM是当今高性能驱动,尤其是伺服系统和新能源汽车驱动的主流选择。

2.2 核心技术优势

- 高效率: 特别是永磁同步电机,在宽负载范围内都能保持极高的效率,因为转子几乎没有铜耗。

- 高功率密度: 永磁体提供了强大的磁场,使得在相同体积下,PMSM能输出比异步电机更大的功率。

- 精确的转速控制: 转速只取决于电源频率,不受负载波动影响,非常适合多电机协同运行的生产线,保证所有单元严格同步。

- 可控的功率因数: 电励磁同步电机可作为无功发电机,稳定电网电压。

2.3 在自动化中的挑战与高端应用

同步电机的启动是一个经典难题:其自身无启动转矩。现代驱动中,均采用变频启动,即通过变频器从零频率开始逐渐提升,平稳地将电机拖入同步。

在自动化领域,PMSM通过与高性能驱动器结合,实现了精准的转矩和位置控制。其控制核心是磁场定向控制(FOC),即矢量控制。通过对转子位置的精确检测(通常使用高分辨率编码器),控制器能始终保持定子磁场与转子永磁磁场呈90°电角度,从而实现单位电流下的最大转矩输出,动态响应极快。这使得PMSM成为高端数控机床、工业机器人、精密传送系统等对动态性能和精度要求极高的场合的首选。

第三章:极致的执行者——伺服电机的闭环精准控制与系统集成

伺服电机并非一个独立的电机种类,而是一个完整的运动控制系统。它通常指代由伺服电机(执行器)、伺服驱动器(控制器)和精密反馈装置(传感器)构成的闭环控制体系。其核心目标是实现快速、精准、稳定的位置、速度和转矩控制。

3.1 系统构成与工作原理

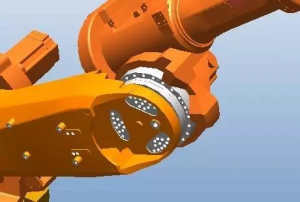

- 伺服电机本体: 多为永磁同步电机(PMSM)或无刷直流电机(BLDC),追求低惯量、高转矩、快速响应。电机设计上常采用细长型(高转矩惯性比)来优化动态性能。

- 精密反馈装置: 这是伺服系统的“眼睛”。通常采用高分辨率的旋转变压器或光电编码器(绝对值或增量式),实时、精确地检测转子的位置和速度,并将其反馈给驱动器。

- 伺服驱动器: 这是系统的“大脑”。它接收来自上位控制器(如PLC)的位置或速度指令,并与反馈回来的实际值进行比较,利用先进的控制算法(通常是PID算法的增强版,如前馈控制、陷波滤波器等)计算出控制量,通过功率电子器件输出所需的电流、电压和频率,驱动电机精确地跟随指令。

3.2 核心技术特征

- 闭环控制: 这是伺服与普通变频驱动的本质区别。闭环消除了开环系统中的步距丢失、速度漂移等问题,保证了控制的绝对精确。

- 极高的动态响应: 伺服系统追求极高的带宽,能够对指令的微小变化做出毫秒级的响应,实现极高的加/减速度。

- 过载能力强: 通常允许短时间内(如几分钟)数倍于额定转矩的过载,以应对瞬间的负载冲击和快速启停。

- 定位精准: 借助高分辨率编码器,现代伺服系统可以实现微米级甚至纳米级的定位精度。

3.3 应用疆域:自动化领域的精度制高点

伺服系统是高端自动化设备的标志。在工业机器人领域,每个关节都由一台伺服系统驱动,确保手臂运动的轨迹精度和重复定位精度。在半导体制造设备中,伺服系统控制着光刻机的工作台、晶圆传送机械臂,实现纳米级的移动。在高端包装机械、数控机床的进给轴、飞行模拟器等场合,伺服系统都是实现复杂、高速、高精运动的不二之选。

第四章:技术经纬与未来趋势

为了更直观地对比三者在电气自动化中的应用定位,我们可以通过以下维度进行总结:

| 特性维度 | 异步电机 | 同步电机(以PMSM为代表) | 伺服系统(以PMSM为核心) |

|---|

| 控制核心 | 速度控制(V/F,矢量) | 速度控制(矢量),转矩控制 | 位置控制,高精度速度/转矩控制 |

| 精度与响应 | 中等,动态响应较慢 | 高,动态响应快 | 极高,动态响应极快 |

| 结构复杂度 | 简单,坚固耐用 | 中等(PMSM结构较简单) | 复杂,集成度高 |

| 成本 | 最低 | 较高 | 最高 |

| 典型应用 | 风机、水泵、传送带、通用机床主轴 | 压缩机、新能源车驱动、高速主轴、同步生产线 | 工业机器人、数控机床进给轴、半导体设备、精密装配 |

| 核心价值 | 可靠性、经济性、普适性 | 高效率、高功率密度、同步性 | 极致精度、高速响应、闭环可靠性 |

未来趋势展望:

- 融合与边界模糊化: 异步电机的矢量控制技术使其性能向同步电机靠拢;而通用伺服技术的普及,使得“伺服化”的异步电机和同步电机在中等性能市场展开竞争。

- 集成化与模块化: 将驱动器、电机、反馈、甚至减速机构高度集成,形成“智能执行单元”,简化系统设计,如模块化伺服驱动模组。

- 新材料与新拓扑的应用: 如采用碳化硅(SiC)和氮化镓(GaN)功率器件的驱动器,能工作在更高频率,减小系统体积,提升效率。新型永磁材料、磁阻电机的深入研究也在不断推高电机的性能极限。

- 深度融合信息技术(IT): 电机系统将成为工业物联网的关键节点,通过深度数据挖掘,实现自适应控制、能效管理和预测性维护的终极目标。

结语

异步电机、同步电机与伺服电机,这三者构成了电气自动化动力体系中从基础到顶层的完整生态。异步电机以其坚韧和普惠构筑了工业自动化的广袤基座;同步电机,特别是永磁同步电机,以其高效和精准占据了高性能驱动的中坚阵地;而伺服系统则以其极致的闭环控制,定义了自动化精度与速度的巅峰。理解它们的内在原理、技术特性和应用场景,不仅是电气工程师的基本功,更是设计和优化任何一个现代自动化系统的基石。在智能制造的浪潮下,这三种电机技术将继续演进、交叉与融合,共同驱动着工业文明向着更高效、更精准、更智能的未来持续迈进。

中研高科教育

中研高科教育