从机器轰鸣的教学工厂到数据流动的数字孪生平台,一座座智能制造实训基地正悄然重塑中国职业教育的基因。

杭州科技职业技术学院的国家级智能制造实训基地启用仅一年,就交出了一份令人瞩目的成绩单:接待访客超10000人,培养学生获国家级、省级大赛奖项超20项,为企业培养一线产业工人、工程师、技师超3000人。这些数字背后,是智能制造人才培养模式的一场静默革命。

随着工业机器人、物联网和人工智能技术在工厂车间的快速渗透,传统职业教育与产业需求之间的鸿沟日益扩大。智能制造实训基地的出现,正迅速填补这一鸿沟——它们不是普通教室的延伸,而是真实工业场景的教学化再造。

01 基地架构,虚实融合的教学工厂

走进一个现代化的智能制造实训基地,首先映入眼帘的是功能明确的区块划分。环氧树脂铺就的地面以不同颜色标识出自动生产线区、物流区、中心控制区、仿真机房及讨论区等空间。

玻璃隔断既保障安全又不妨碍视线,满足一体化教学的可视化需求。这种空间设计看似简单,实则精确计算过教学流线与生产流程的匹配度。

硬件系统的配置直接对标工业4.0标准。杭科院的基地里,工业级柔性数字制造生产线构成核心框架——由DNC(分布式数控)、MES(制造执行系统)、ERP(企业资源计划)三层架构支撑。

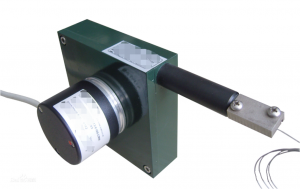

真实生产线设备构成技术骨架:4台数控车床、2台加工中心、2台线切割设备、自动导引运输车(AGV)、7台上下料/组装机器人、5台直线运输机器人及3D扫描/增材制造单元协同运作。这些不是教学演示模型,而是与工厂车间同步的工业级装备。

虚拟仿真技术则为实体设备构建了“数字孪生”。三一职院的实训基地中,可视化大屏整合了数字孪生、机器视觉和AI人工智能技术,实现对全域实训场景的透明化管理。学生通过数字孪生平台,先在虚拟环境中模拟操作,再到实体设备上实践验证。

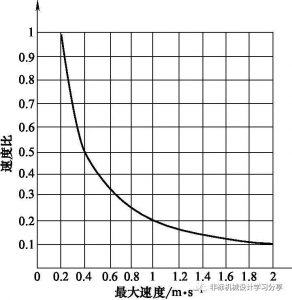

这种虚实结合的设计大幅降低学习风险,三一重工的机器人培训考核通过率因此从50%提升至78%。

安全防护体系贯穿始终。地面采用防滑材料,电源配置严格执行工业标准:AC380V 50HZ三相五线制电源,每10平方米配备两组独立插座。安全标识系统与消防设施布局参照现代工厂规范,使学生在真实工业环境中养成安全习惯。

02 课程体系,能力本位的模块化培养

智能制造岗位能力需求如同一个精密齿轮系统,实训基地的课程设置必须精确咬合每个技术岗位的技能缺口。中职学校智能制造实训基地建设研究揭示,课程体系需覆盖四大岗位群:现场操作、设备执行、产品研发和生产服务岗位。

专业核心课程直指智能制造关键技术。《工业4.0基础》《机器人应用技术》《智能检测设计及应用》《智能管理软件应用》等课程构成知识主干。这些课程不是孤立存在,而是形成能力递进的课程链——从基础操作到系统集成,再到创新应用。

枣庄学院的实训课程体系呈现高度模块化特征。该基地开设八大实训课目:PLC控制、液压与气压控制、数字加工、工业机器人技术、MES实训、机器视觉组装实训、智能仓库实训、工厂数据采集与监视控制系统实训。

每个模块对应一个技术能力认证,学生如同搭积木般构建个人技能组合。

教学实施采用“三段进阶”模式。三一职院创新性地采用“虚拟仿真实训-基地实训-产线实训”的递进路径。学生先在仿真软件完成1:1设备操作训练,再进入基地操作真实设备,最后进入企业实际产线顶岗实习。

这种渐进式培养使学生技能与企业需求无缝对接,该校学生连续两年获得1+X工业机器人应用编程考核100%通过率。

考核评价机制突破传统试卷模式。在码垛区,人工智能图像识别技术自动分析学生操作流程,对编程技能、操作规范和职业素养进行无人化智能评价。这种即时反馈机制极大提升了学习效率,将抽象的教学目标转化为可视化的能力图谱。

03 产教融合,校企协同的创新引擎

智能制造实训基地的活力源于深度的产教融合,这种融合已超越传统的校企合作,发展为技术共生、人才共育的创新联合体。

设备捐赠与技术支持构成硬件基础。杭科院基地接收企业准捐赠和无偿调拨设备价值达2700万元。格力电器、广汽乘用车、杭州新松机器人等头部企业将生产设备直接搬入校园,使实训室成为企业车间的延伸。

这些“真家伙”让学生在校内获得沉浸式岗位体验。

“大师工作室”成为技术攻关枢纽。杭科院的张红兵技能大师工作室聚集16位高级技师,涵盖机械、电子、自动化三大领域。工作室2024年5月为广汽乘用车解决天窗安装难题——3D打印模具替代人工取放螺母,半个月内将报废率降低40%。

这种“私人定制”技术服务已为西门子、吉利等多家企业解决技术痛点。

技术研发中心推动创新反哺教学。枣庄学院智能制造实训基地与15家重点企业开展26项横向课题研究,内容覆盖离散型智能制造、现场控制、机器视觉应用等方向。研究项目被转化为教学案例,使课堂教学始终与前沿技术同步。

教师带领学生参与实际工程项目,按照企业开发流程进行系统学习。

双创教育植入产业基因。枣庄学院成立双创中心,由企业工程师与校内教师组成混编导师团队,将主流技术引入课堂6。2018年,该基地学生斩获各类创新创业竞赛省部级以上奖励33项。

这种“以赛促创”模式将产业需求转化为创新课题,使学生的创意直接对接市场检验。

04 社会服务,辐射区域的开放平台

现代智能制造实训基地已突破校园围墙,成为区域产业升级的赋能中心。其服务对象覆盖从中小学生到企业高管的全谱系人群,形成多层次技能生态系统。

职业培训重构产业工人技能链。杭科院基地一年内培养3000多名一线技术人才,枣庄学院每年开展技术人员再教育5000学时、企业管理人员培训3000学时。培训内容紧跟技术迭代,如工业机器人课程涵盖从基础操作到离线编程与仿真(Robostudio),再到机器人视觉技术的进阶体系。

技能竞赛体系搭建人才上升通道。杭科院基地一年内承接“振兴杯”国赛等近40个赛项,参赛人数超7000人次。这些赛事不仅是技能比武场,更是五级分层职业技能认证体系的重要环节——从区县、市级、省级到国家级,形成清晰的人才评价与晋升通道。

科普教育播下未来创新种子。杭科院的工业4.0科教展示馆内,滑轨屏互动装置、写字机器人体验区、人形机器人舞蹈表演区吸引中小学生流连忘返。该馆被授予“杭州市新质生产力科普馆”称号,一年接待访客超10000人。

科普体验在青少年心中植入科技创新基因,为产业储备未来人才。

资源共享平台降低中小企业转型门槛。枣庄学院联合地方经信委成立智能制造技术服务中心,为区域内中小企业提供工艺验证、技术咨询。威海职业学院打造开放式公共实训基地,让中小企业共享先进的工业机器人应用环境。

这种共享机制破解了中小企业“不敢转、不会转”的智能化改造困境。

05 未来趋势,智能引领的升级方向

随着“新质生产力”成为产业升级关键词,智能制造实训基地建设正呈现新的发展动向。

数字孪生技术重塑教学模式。三一职院的实践表明,通过2.5D全景图实时监控实训状态,AI行为识别分析学生操作,数字孪生平台正成为实训管理的“智慧大脑”。这种技术不仅提升教学效率,更积累形成“教学大数据”,为课程优化提供决策依据。

“灯塔工厂”标准导入教学环境。三一职院直接对标集团灯塔工厂建造实训基地,喷涂、切割、焊接等工作站全部采用生产同型号设备,企业生产物料转为实训耗材。这种“校即厂,厂即校”的模式使学生毕业即能上岗操作高端设备,真正实现“零距离就业”。

中高本贯通培养体系加速形成。广西某高职院校正在建立“中职、高职、本科三级衔接的项目化课程体系”。这种贯通设计打破职业教育天花板,使技能人才获得清晰的学历提升路径。教学资源库共享机制让不同学段学生按需获取学习资源,构建终身学习能力。

绿色智能制造融入课程基因。无锡的实训基地建设方案明确提出“智能化、绿化、服务化、高端化”四化融合理念。节能降耗技术、循环生产模式、碳足迹监控等绿色技能正成为智能制造人才的核心素养,响应国家“双碳”战略对制造业的新要求。

山东枣庄学院的技术服务中心墙上,悬挂着26个校企合作攻关项目的铭牌——从矿山井下机器人到供热系统自动化改造。这些项目没有停留在论文里,而是直接运行在工厂的生产线上。

在杭科院实训基地,张红兵大师工作室的技师们正调试一套为汽车工厂设计的视觉检测系统,工作室成员包括留校任教的优秀毕业生。

从课堂到车间,从实训台到生产线,智能制造实训基地的玻璃幕墙两侧,教育的未来与产业的未来正在融合生长。这些基地培养的工匠将成为中国制造2025最坚实的基石。

中研高科教育

中研高科教育