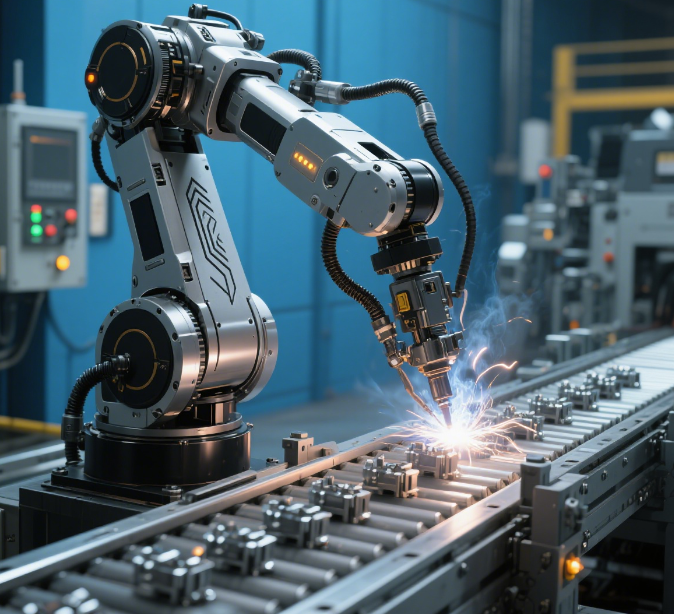

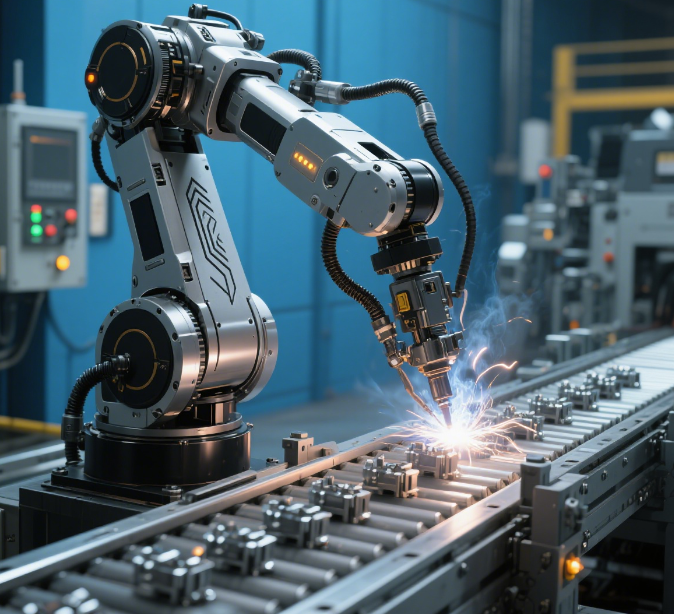

在合肥中关村协同创新智汇园内,一台被称为“小黑”的无轨导爬行焊接机器人正吸附在巨大的模拟球罐外壁上。无需轨道铺设,无需人工示教,仅30公斤的机身如“特种兵”般在曲面上灵活移动,焊枪下喷吐的蓝色火焰精准勾勒出均匀的焊缝。这台由博清科技研发的机器人,已在中石化、中核等大型国企的储罐、球罐焊接中实现效率提升3-5倍的突破,将工人从高温密闭的高危环境中解放出来。

这正是当今焊接机器人革命的缩影——曾经笨拙的机械臂,如今已蜕变为具备感知、决策和执行能力的智能体。在人口红利消退与高端制造需求增长的双重压力下,焊接技术正经历从传统工艺向数字化、柔性化转型的关键阶段。

01 技术跃迁,从程序执行到自主决策

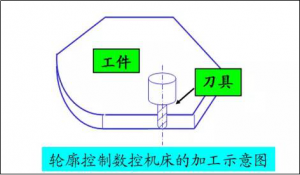

焊接机器人的进化轨迹清晰可见。根据博清科技提出的六级分类体系,当前行业正从L1级(编程示教)和L2级(自动焊接)向更高智能阶段跨越:

- L3级:具备环境感知与自适应能力,通过多传感器反馈实现多层多道自动排道

- L4级:基于大模型的自主决策焊接,对工件精度要求极低

- L5级:完全智能焊接,无任何精度要求

实现这一跨越的核心是人工智能与多模态感知技术的融合。博清科技发布的工业级焊接大模型,构建了包含百万级焊接知识图谱的智能决策体系。其系统能实时采集电流电压、熔池形态等13类参数,当检测到焊缝成形偏差时,50毫秒内即可完成自主调参,较人工响应速度提升千倍以上。新松机器人最新专利更进一步,通过DPM动态路径修正技术,使机器人根据焊缝扫描数据实时修正X、Y、Z三轴偏移量,实现运动轨迹的自适应调整。

在感知层面,多模态传感协同成为技术制高点。研究人员融合视觉、声纹和电弧信号构建19维特征向量,对焊接状态的预测精度最高可达99.25%。英特尔与信捷电气开发的焊接方案,利用OpenVINO™工具套件实现毫秒级响应,解决了精密焊接中温度、角度控制的稳定性难题。

02 核心突破,数字孪生与柔性制造

数字孪生技术正在重塑焊接质量控制体系。华沿机器人开发的焊接数字孪生系统,通过三维建模在虚拟空间1:1映射真实焊接环境。该系统能动态优化焊接参数,在船舶制造中针对8mm以上厚板的双丝埋弧焊场景,成功将熔深一致性提升37%,飞溅率降低29%。

工艺数据库的完善极大提升了设备柔性化水平。华沿已建立覆盖碳钢、不锈钢、铝合金等材料的200+焊接工艺数据库,在汽车零部件生产中实现工艺切换时间缩短至3分钟以内,设备综合效率提升至89%。越疆机器人则开发了集成激光焊、弧焊等多工艺的智能焊接工包,内置六种摆焊路径,可灵活应对厚壁工件、弯曲件及圆形件的焊接需求。

模块化集成大幅降低应用门槛。宝辰鑫推出的机器人激光焊接子系统,将激光器、焊接头等模块高度集成,用户只需简单“适配”到机器人即可使用。其创新的“四个一”方案(1套系统、1个控制器、1个控制屏、1条总线)解决了传统系统集成复杂、操作门槛高的痛点。

03 应用革命,上天入海的智能焊匠

焊接机器人的应用场景正突破传统边界:

- 大型结构件焊接:在华东某钢结构厂,10台越疆CR10协作机器人吊装在移动导轨上同步焊接,一次合格率接近100%,速度比人工快3倍,整线产能提升2倍以上

- 高危环境作业:博清“小黑”采用永磁吸附技术,在船舶、油气储罐等户外复杂环境中实现全位置爬行焊接,颠覆了传统高风险作业模式

- 精密制造领域:激光焊接在新能源电池极耳焊接中达到0.1mm级精度,某企业开发的PSO激光焊接技术速度达200mm/s,解决了拐角焊缝不均匀问题

经济效益同样令人瞩目。华沿数字孪生系统使调试周期缩短50%,焊接耗材损耗降低18%。以年产能5000吨的钢结构厂为例,单条产线年均可节省人力与材料成本超120万元。博清的焊接大模型更将传统焊接工艺开发周期缩短60%,综合成本降低40%以上。

04 未来战场,技术融合与生态重构

焊接机器人的发展正呈现六大趋势:深度智能化、柔性制造适配、自主决策突破、高速高精进化、人机协作深化、数字化生态构建。其中两大方向尤为关键:

工艺创新驱动精密化

- 激光焊接在新能源电池领域成核心工艺,某豪华汽车公司采用定制化方案使电池包良品率从92%提升至99.7%

- 超声波焊接因“冷态焊接”特性成为锂电池多层极耳连接唯一方案,预计2025年相关设备市场超139亿元

绿色制造势在必行

- 逆变焊机替代传统设备降低能耗30%~50%

- 窄间隙焊接技术减少坡口断面,熔敷金属量降低数十倍

然而挑战依然严峻:中小企业面临高端设备投入压力;碳纤维复合材料、镁合金等新型材料的焊接工艺尚未成熟;太空、深海等特殊环境的焊接稳定性仍是技术难点;复合型焊接人才缺口持续扩大。

当最后一台“小黑”完成储罐焊接任务自动返回基站时,车间里不见汗流浃背的焊工,只有智能终端上跳动的焊缝质量数据。在合肥、上海、沈阳的实验室里,新一代焊接机器人正通过量子计算优化焊接热力学模型,学习在微重力环境下完成太空舱焊接。博清科技设想着2030年登顶全球大型结构件焊接之巅,而这场变革的本质,早已超越工具迭代——焊接机器人重构了制造业的底层逻辑:从经验依赖到数据驱动,从高危劳动到无人则安,从标准化生产到自适应制造。

正如潘际銮院士所愿,焊工不再需要蜷缩在120℃的罐体内搏命作业,取而代之的是体面坐在控制室里的“焊接指挥官”,监控着上百台智能机器人在钢构丛林间协同起舞。当第一束自主焊接的火星在月球基地溅起,人类才真正领悟:这场始于地球的焊接革命,烧熔的不仅是金属,更是工业文明的边界。

中研高科教育

中研高科教育