全球“双碳”目标驱动下,传统高排放的工程机械行业正经历一场深刻的电动化变革。据统计,工程机械行业碳排放量占全球非道路移动机械排放总量的30%以上。2023年全球工程机械电动化率尚不足1%,但行业预测在技术突破与成本下降的双重推动下,未来渗透率有望突破30%。这一转型不仅是环保需求,更是效率革命——传统柴油动力机械能量利用率仅10%左右,而电动化3.0阶段可达70%以上。

一、技术演进的三阶段路径

工程机械电动化并非一蹴而就,而是呈现清晰的渐进式技术路线:

- 电动化1.0:动力系统替代

在此阶段,柴油发动机被蓄电池+电控器+电机泵组合替代,但保留了集中式液压架构和多路阀控制。这一改变使能量利用率从燃油机的10%提升至22%,使用成本降低45%以上。然而液压油路中仍存在显著能量损耗,尤其在阀控环节。

- 电动化2.0:行走与回转系统电动化

进入混合驱动阶段,电机+减速器开始替代液压马达驱动行走和回转系统,多路阀集成度降低,形成半分布式布局。以挖掘机为例,回转马达的电动化可减少启停能耗,结合能量回收技术,整机能效进一步提升。挪威Nasta公司改造的24吨电动挖掘机即采用此方案,年减少48吨CO₂排放,且操作响应更灵敏。

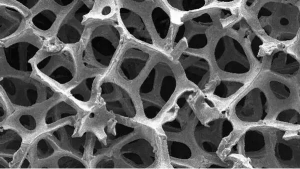

- 电动化3.0:执行机构全面电动化

这是技术路线的终极阶段——用电缸(EHA/EMA)替代液压缸,实现分布式传动。具体方式是将高速泵与微型化电机组合,点对点驱动各执行器,消除中央油路能量损耗。三一等企业已在微型挖掘机应用该技术,整机效率跃升至73%。不过受限于功率密度和成本,液压缸仍将在中大型设备中占主导地位。

工程机械电动化三个阶段技术对比

| 阶段 | 技术特征 | 能量利用率 | 典型应用 |

|---|

| 电动化1.0 | 动力源替换,保留液压系统 | 约22% | 早期电动装载机、挖掘机 |

| 电动化2.0 | 行走/回转系统电动化,半分布式布局 | 30%-50% | Nasta电动挖掘机、港口牵引车 |

| 电动化3.0 | 分布式电缸驱动,液压系统取消 | 70%以上 | 三一微型电挖、鼎力高空平台 |

二、关键技术突破与应用创新

工程机械电动化的实现依赖于多项核心技术突破:

- 轴向磁通电机引领空间革命

传统径向磁通电机因体积大、重量高,难以适应工程机械的紧凑布局。盘毂动力开发的轴向磁通电机以圆盘拓扑结构突破限制:在同等功率下,体积和重量减少50%,轴向尺寸缩短2/3。这一特性在钢轮压路机等空间受限设备中价值凸显——其驱动电机轴向尺寸仅140.5mm,轻松嵌入300mm宽的钢轮内。更因其高效区间宽泛(90%工况效率>90%),在宽体矿卡空载上坡/重载下坡时实现能量自循环,部分矿区甚至出现“电多得用不完”的现象。

- 动力电池与能量管理系统的进化

电池技术面临能量密度与耐久性双重挑战。目前磷酸铁锂电池凭借高安全性成为主流,如徐工电动装载机配备的350kWh电池组可支持4-6小时作业。固态电池虽被寄予厚望,但受限于成本尚未商业化。智能能量管理系统则通过实时优化充放电策略,延长电池寿命15%以上,并在制动时回收能量。

- 分布式控制架构的智能化升级

电动化3.0阶段的核心是分布式电驱动系统。恒立液压开发的集成式电机泵(IMP),将高速泵与永磁电机直连,通过独立控制各执行器消除节流损失。三一最新电动挖掘机更进一步,采用EMA(电机械执行器)替代液压油缸,结合碳化硅电控模块,响应速度提升30%。

三、场景化应用与市场分化

不同工况对电动化提出差异化需求:

- 固定封闭场景率先突破

港口牵引车、矿洞装载机等固定场景设备因充电便利且对零排放有刚性需求,成为电动化先锋。这类设备通常配备300kWh以上电池,利用作业间歇进行快充。市政领域的电动清扫车亦快速普及,其固定路线、低噪音特性完美匹配城市环卫需求。

- 中小吨位设备渗透率领先

5吨以下挖掘机、3吨级装载机因电池成本可控,已实现规模化应用。三一与荷兰签订的电动中挖订单,标志着中型设备突破“从0到1”。而百吨级矿用挖掘机因功率需求超500kW,仍处于技术验证阶段。

- 地域市场呈现三级分化

- 欧洲:严苛排放法规驱动需求,但认证壁垒高企;

- 一带一路国家:基建需求旺盛,准入标准与中国相近,三一电动自卸车在印尼矿区市占率达40%;

- 美国:油电经济性差异小,电动化动力不足。

四、攻坚方向与未来图景

尽管前景光明,工程机械电动化仍面临三重挑战:

- 续航焦虑与热管理瓶颈

大型设备连续作业需500kWh以上电池,快充技术成为刚需。目前大功率充电桩(>350kW)在矿区覆盖率不足20%,且电池在-30℃高寒环境容量衰减超40%。换电模式和增程系统成为过渡方案——盘毂开发的增程器发电机油电转换比达4.2,大幅降低油耗。

- 成本困局亟待破解

电动装载机的购置成本比柴油版高60%,虽燃料费用节省50%,但电池更换周期约5年,全生命周期成本优势尚不稳固。规模化生产与技术创新是降本关键:恒立液压通过一体化铸造电缸壳体降低制造成本25%。

- 标准缺失与基础设施滞后

行业缺乏统一的电动工程机械安全标准和充电接口规范。住建部正推动在城市建设强制使用电动设备,并规划到2027年新建工地配建30%充电桩。

未来突破将聚焦三大方向:

- 固态电池商用:解决能量密度与低温性能痛点;

- 电液融合系统(EHA):中型机械的过渡性解决方案;

- 数字孪生技术:通过虚拟调试优化整机能效。

结语:绿色动能的终极重构

工程机械的电动化是一场从动力源到执行末梢的系统性重构。中国企业在三一电中挖出口欧洲、恒立电缸配套全球的过程中,正复刻小松上世纪以液压技术逆袭卡特的路径。当轴向磁通电机将驱动单元嵌入钢轮,当分布式电缸取代液压油管,这些“钢铁巨兽”终将摆脱油污与轰鸣,蜕变为零碳工地的静默力量。随着2025年电动工程机械渗透率预计突破20%,这场静默的革命已蓄满动能,即将重塑全球基建的底色。

更换一个发动机只需拆除螺栓,但更换一套能源体系,需要重构整个技术生态——中国制造正以电机为笔,电池为墨,书写工程机械的绿色新范式。

中研高科教育

中研高科教育