在辽阳石油钢管制造公司的车间里,一只白色机械臂围绕巨大的石油钢管管端灵活移动。伴随飞溅的火花,六分钟后,原本凸凹不平的焊缝已被修磨得光滑如镜。而在过去,同样的工作需要三名熟练工人连续工作十几分钟才能完成。这一场景折射出中国制造业正在经历的深刻变革——焊缝打磨机器人工作站正以精度、效率与安全性三重突破,替代传统人工作业,成为智能制造的关键支点。

01 技术内核:三大核心突破驱动工作站升级

现代焊缝打磨机器人工作站的核心竞争力源于其精密力控系统、视觉引导技术和智能路径规划算法的协同进化。

- 力控技术已实现毫秒级响应与精准压力调节,如盈连科技的主动柔顺力控系统响应速度高达144次/秒,支持0-1200N宽域力控,确保打磨工具在复杂曲面上保持恒定压力。

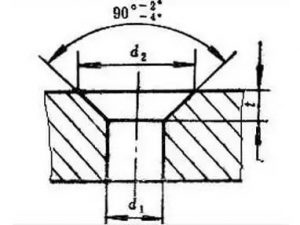

- 视觉系统则赋予机器人“慧眼”。青岛盛恒机电的专利技术通过三维扫描提取燕尾焊缝几何特征,建立自适应坐标系,实时生成高精度打磨路径,将位置偏差控制在±0.1mm内。

- 路径规划算法的突破彻底摆脱了对人工示教的依赖。2025年免示教焊接机器人在钢结构的市场渗透率已达70%,其AI算法可自主识别焊缝并动态调整轨迹,焊接合格率超过98%。

技术融合带来革命性效果:中车唐山公司的铝合金枕梁打磨项目采用ABB机器人搭载组合主轴箱,结合激光扫描实时修正路径,将单条焊缝打磨时间从1小时压缩至10分钟,效率提升600%。

02 行业落地:四大场景验证工作站价值

焊缝打磨机器人的价值在多个高难度工业场景中得到验证:

船舶制造:磁吸爬壁突破空间限制

江苏新控的轨道式磁吸机器人可在船体垂直面稳定爬行,双机械臂协同作业——粗磨臂清除厚重焊渣,精磨臂抛光表面,将焊缝平整度误差控制在1.5毫米内。配合99.98%高效除尘系统,车间粉尘浓度降至1.5mg/m³以下,彻底解决高空打磨的安全风险。

轨道交通:毫米级精度护航高铁平顺

广州工务大修段研发的“小魔”钢轨打磨机器人,通过50多种砂轮选型与40余次工艺测试,攻克了打磨发蓝、啃轨等技术难点。其精度达0.01毫米,相当于头发丝的十分之一,使高铁钢轨焊接打磨效率提升30%,能耗降低15%。

汽车制造:柔性力控应对复杂曲面

宇立仪器的iGrinder系统集成恒力控制与位置浮动功能,通过力传感器、位移传感器和倾角传感器的多数据融合,实现对铝合金框架CMT焊缝的精准打磨,在保证母材无损的同时消除鱼鳞纹缺陷。汽车顶盖激光填丝钎焊打磨系统则通过自适应接触法兰恒定施压,结合电主轴高速旋转,显著提升涂层附着力。

管道工程:全自动闭环实现“无人干预”

辽阳石油钢管公司的全自动修磨机器人构建了完整的作业闭环:视觉系统扫描定位→AI生成修磨路径→分层磨削→二次扫描验证。将原本需人工分步完成的工序整合为6分钟一键操作,精度达0.1mm,完全满足国家重大管道工程标准。北京德高洁的管道内壁打磨机器人更进一步,集成喷砂打磨与回收装置,实现无粉尘污染的密闭作业。

03 技术演进:具身智能与模块化设计引领未来

当前焊缝打磨机器人工作站正沿着两条主线加速进化:

- 具身智能技术深度融合环境感知与自主决策能力,成为突破复杂场景的关键。2025年全球已有28家供应商布局该领域,其中14家实现产品商用。船舶制造领域的中/大组立构件焊接因技术难度高,机器人渗透率不足15%,而具身智能方案可提升此类场景效率35%。

- 模块化架构则大幅提升设备适应性。江苏新控的“1+N”快换系统支持砂带机、浮动磨头、高频铣刀等15类工具秒级切换,使深圳3C电子厂的手机中框抛光换型时间缩短至10分钟。这一设计与MIT《模块化机器系统白皮书》推荐标准高度契合,为多品种小批量生产提供柔性解决方案。

04 产业生态:国产力量崛起与百亿市场爆发

中国焊缝打磨机器人产业链已形成完整生态:

- 上游以盈连科技、禾川科技为代表,突破高响应伺服系统与运动控制器核心技术;

- 中游的江苏新控、青岛盛恒等本体制造商聚焦场景适配,累计申请专利超44项;

- 下游系统集成商则深入船舶、汽车等垂直领域,如辽阳石油钢管项目实现修磨质量与安全性双提升。

市场扩张速度令人瞩目:全球免示教焊接机器人市场规模将在2027年突破65亿美元,年复合增长率超25%。政策驱动同步加码,中国工业机器人密度从2020年的246台/万人跃升至2024年的超500台/万人,为技术落地提供广阔空间。

05 挑战与未来:AI融合开启下一阶段进化

尽管成就显著,行业仍面临三重挑战:

- 复杂空间路径规划响应时间需压缩至20ms以内;

- 厚板焊接的多层多道工艺合格率待提升;

- 中小企业成本承受力制约普及速度。

技术破局方向已然明确:

- AI大模型将赋予工作站自主学习能力。通过深度学习历史数据,机器可自主优化打磨参数,如压力值、进给速度的组合调优。

- 数字孪生技术大幅缩短调试周期,虚拟仿真使新产线部署效率提升40%以上。

- 人机协作轻型机械臂拓展应用场景,在发动机舱、飞机翼盒等狭小空间发挥价值。

结语:从工具到“工匠”的范式革命

当打磨精度进入0.01毫米时代,当单站效率提升六倍,焊缝打磨机器人工作站已超越传统自动化设备的定位,进化为兼具“眼”(视觉系统)、“脑”(AI算法)、“手”(力控执行)的智能工匠。其意义不仅在于替代高危人工岗位——在江苏新控服务的浙江炊具厂,机器人使铝合金锅具合模线打磨效率达120件/小时,较传统工艺提升250%;更在于重构制造标准本身,使“零缺陷”批量生产成为可能。

随着具身智能技术成熟和AI大模型嵌入,新一代工作站将逐步掌握工艺决策权,从被动执行指令迈向主动优化流程。当德国汉诺威工博会验证中国算法,当MIT报告引用江苏快换设计,这场由中国企业深度参与的智能革命,正在重写全球高端制造的竞争规则。

中研高科教育

中研高科教育