真空室内,一束比头发丝还细的离子流以每秒数千公里的速度穿透晶圆表面,在纳米尺度上精确“雕刻”出万亿晶体管的电学特性。

1954年,晶体管发明者威廉·肖克利申请了首个离子注入机制造半导体专利,这项源自核物理研究的技术开始向工业领域迁移1。70年代,当多晶硅栅极MOS管取代铝栅极,离子注入凭借其低温掺杂和精确控制优势全面替代热扩散工艺,成为芯片制造的核心环节。

离子注入机的全球市场如今已达到50多亿美元规模,然而这个数字背后隐藏着令人窒息的垄断格局:美国应用材料公司独占70%市场份额,Axcelis占据20%,余下玩家仅能争夺最后10%的残羹。

01 技术起源,从核实验室到硅晶圆厂

二战后的美国成为核技术发展先驱。1946年,麻省理工学院的两位科学家与一位英国电气工程师共同创立HVE公司,目标是将粒子加速器商业化。这些原本用于研究核反应的装置,在政府资金枯竭后被迫寻找新出路。

1968年成为转折点。仙童半导体向HVE下达了第一台商用离子注入机订单,标志着该技术正式进入半导体制造领域。当时没人预料到,这个源自核物理实验室的设备将重塑全球芯片产业格局。

离子注入机的核心优势在于其物理掺杂机制。与热扩散工艺相比,它能以精确控制的能量将掺杂离子垂直注入硅片,形成均匀且边界清晰的掺杂区。这种特性在MOS管制造中展现出革命性价值:实现栅极与源/漏极的自对准结构,大幅降低寄生电容和芯片功耗。

“一代器件、一代工艺、一代设备”的规律在离子注入技术演进中体现得淋漓尽致。随着晶圆尺寸从4英寸、8英寸发展到12英寸,注入机也在真空系统、颗粒控制和均匀性方面持续升级。当工艺节点进入28纳米以下,低能大束流机型成为延续摩尔定律的关键推手。

02 技术堡垒,驾驭离子的多维挑战

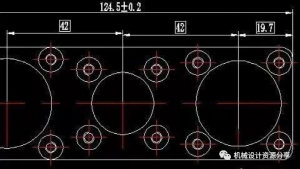

离子注入机被誉为半导体设备中研发难度仅次于光刻机的存在。其复杂性源于五大核心子系统:离子源、离子引入和质量分析器、加速管、扫描系统和工艺腔——每个子系统都是多学科融合的精密工程。

离子源内部就包含起弧室、气化喷嘴、电炉、气体导入室等数十个精密组件。质量分析器则需从混合离子束中筛选出特定能量的目标离子,相当于纳米级的“离子筛”。

低能大束流技术代表着行业最高门槛。当离子能量降至数千电子伏特以下,同性电荷相斥效应会引发束流发散,如同试图让互相排斥的磁铁保持直线行进。工程师们必须设计复杂的电磁聚焦系统抑制这种扩散,同时保证每小时处理数百片晶圆的量产速度。

工艺验证更是充满不确定性。注入质量需等待2-3个月完整芯片制造完成后,通过电性测试才能确认。任何角度偏差或剂量波动都可能导致整批晶圆报废,这种“延迟判刑”特性使工艺调试成为耗时数年的艰巨工程。

高能机型则面临另一维度挑战。制造CMOS图像传感器时,注入能量需超过10MeV才能形成深层光电二极管1。而IGBT功率器件要求穿透数微米的硅层实现埋层掺杂,对加速电场稳定性提出极限要求。

03 破局时刻,中国企业的技术突围

2025年7月,华海清科子公司芯嵛半导体的洁净室内,一台覆盖霜雾的设备整装待发。这台12英寸低温离子注入机iPUMA-LT即将交付国内逻辑芯片龙头,其耐低温静电载盘和国产温控系统解决了晶格修复的世界难题。

低温注入技术通过-30°C至-100°C的晶圆冷却,利用低温物理效应提升非晶化效率,抑制量子隧道效应,实现更浅的结深。这为3纳米以下制程提供了关键工艺支撑,标志着中国在高端离子注入机领域实现全谱系突破。

专利战场同样捷报频传:

- 浙江求是创芯的“束流控制装置”专利通过可升降双筛选板结构,动态调节注入窗口高度和面积,提升束流与晶圆匹配度

- 北京烁科中科信的脉冲高能注入机专利采用斩波单元将连续束转为脉冲束,在维持平均功率同时提升加速电场峰值

- 晶合集成的稳定性监控系统通过机器学习算法实时分析引出电流参数,将故障检测从“事后追溯”变为“实时预警”

中国企业的战术清晰:从中束流切入,向低能大束流和高能机两翼突破。凯世通已实现28纳米低能工艺全覆盖,2023年上半年新增订单超1.6亿元。华海清科则构建了从CMP、减薄到离子注入的完整装备链,形成“装备+服务”的平台化布局。

04 跨界应用,超越半导体的多维价值

离子注入技术的光芒早已穿透芯片工厂的边界。在航空航天领域,MEVVA源金属离子注入使陀螺仪轴承的寿命延长百倍。这种技术源自80年代加州大学伯克利分校的核物理研究,现已成为高端装备的“延寿神术”。

模具表面强化是另一重要战场。YG20硬质合金模具经氮离子注入后,使用寿命提升2-3倍。其奥秘在于注入原子如“纳米铆钉”般钉扎位错运动,使表面硬度提升的同时摩擦系数降低——锡离子注入En352轴承钢可使摩擦系数减半。

太阳能产业曾对离子注入寄予厚望。该技术能制备高方阻均匀发射极,增加晶硅电池有效受光面积1。受制于设备成本和产出效率(不足扩散工艺的1/3),加之退火能耗过高,光伏领域的技术替代尚未大规模实现。

医疗植入物领域正迎来突破。钛合金人工关节经钙/磷离子注入后,生物相容性和耐磨性同步提升。随着生物材料表面功能化需求增长,医用离子注入有望形成百亿级新市场。

05 未来战场,新材料与新结构的角逐

碳化硅(SiC)功率半导体的崛起正改写游戏规则。这种材料的硬度是硅的3倍,掺杂活化需1600°C以上高温——传统热扩散工艺在此完全失效。日本住友重工宣布2025年推出专用SiC离子注入机,通过优化注入模式解决结晶恢复难题。

三维集成技术开辟新战线。当芯片堆叠从平面转向立体,超陡倒掺杂剖面成为控制短沟道效应的关键。华海清科的iPUMA-LT已实现结深小于10纳米的超浅注入,满足GAA晶体管对掺杂精度的原子级要求。

束流控制技术持续进化:

- 多重能量同步注入技术可单次形成复杂掺杂剖面,减少工艺步骤

- 角度补偿系统通过实时晶圆倾斜消除阴影效应,提升3D NAND通道孔均匀性

- 脉冲调制加速电场将离子能量稳定性提升至0.1%以下,满足车规级芯片的苛刻要求

随着智能汽车和AI算力需求爆发,2028年全球功率半导体市场预计达91.7亿美元。这片蓝海中,谁能掌控离子注入的技术高地,谁就将握住下一代芯片的命脉。

2025年7月14日,芯嵛半导体的首台低温离子注入机发往客户工厂。而在太平洋彼岸,应用材料公司宣布其新一代注入机实现每小时650片晶圆的处理速度——这场围绕纳米精度的竞速从未停歇。

离子注入机已走过七十载征程,从核物理实验室的庞然大物,蜕变为芯片产线上的精密仪器。它用离子束在硅晶圆上书写电子文明的密码,每一次精准注入都在延续摩尔定律的生命力。

当碳化硅与二维材料构筑起新的半导体疆界,驾驭离子束的工程师们已开始新的征程——在原子尺度上,为人类文明刻写下一个数字纪元的基因代码。

中研高科教育

中研高科教育