汽车座椅滑轨作为连接座椅与车身的关键部件,承载着乘客安全与舒适的核心使命。一条滑轨的失效可能导致座椅在碰撞中位移失控,其强度、耐久性与几何精度直接决定了整车被动安全性能。传统人工检测方式因精度低、效率差、一致性弱,难以满足现代汽车工业的严苛要求。随着自动化与智能化技术的渗透,座椅滑轨检测机已从单一功能设备发展为融合机器视觉、力控传感、数字孪生的精密测试系统,成为保障汽车安全的核心技术装备之一。

一、机器视觉检测:几何精度的“火眼金睛”

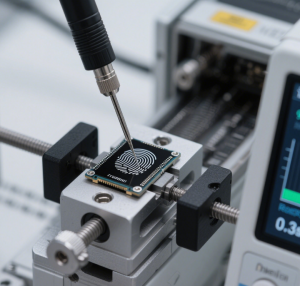

滑轨的几何精度直接影响装配质量与滑动顺畅度。湖北文理学院研发的基于机器视觉的轨体检测装置代表了该领域的技术突破。该系统通过多传感器协同实现全参数覆盖:

- 激光测距定位:两组激光测距传感器对称布置于滑轨两侧,实时测量轨体与传感器的距离偏差,定位精度达±0.02mm,可捕捉细微的形变或弯曲;

- 双CCD视觉系统:第一CCD采集器配备环形光源与远心镜头,在滑轨运动至左端时捕捉端面完整图像;第二CCD采集器在滑轨移动中段拍摄基准孔图像,通过底部背光源增强轮廓对比度,实现孔径测量误差≤0.05mm;

- 自适应运动控制:直线模组载动滑轨做X轴往复运动,三组光电传感器实时反馈位置信号,触发对应检测动作,单件检测节拍缩短至8秒。

该系统创新性地采用全调节底座架构:所有传感器与光源均安装于XZ双向调节底座,通过简单的机械调校即可适应不同规格滑轨,换型时间从传统30分钟降至5分钟以内。这种设计解决了多品种小批量生产的柔性化需求,已在国内多家座椅供应商产线部署。

二、功能测试技术:动态性能的精密标尺

滑轨的解锁力、滑动力等动态参数直接关乎用户体验与安全。哈尔滨三迪智能装备的滑动力在线检测系统实现了全流程自动化测试:

- 多参数集成检测:单次操作同步完成解锁力(200N)、解锁位移(300mm)、滑轨力(500N)、滑轨位移(500mm)测量,精度均达±0.5%FS;

- 负载模拟技术:可加载98±0.5kg配重块,模拟乘客真实坐压状态,测试结果与实际使用工况高度吻合;

- 数据闭环管理:通过RFID自动识别产品型号,测试曲线实时显示并上传MES系统,支持质量追溯与工艺优化。

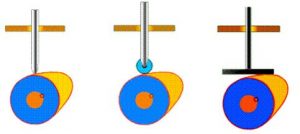

对于滑轨内部限位凸点的高度检测(公差需控制在±0.1mm),杠杆式传感机构展现了独特优势:

检测杆前端设置高、低双触点,当杠杆进入滑轨内部时,触点先后接触平面与凸点表面,驱动杠杆绕转轴旋转,后端位移传感器通过杠杆比例(通常1:5)将微小位移放大测量,实现±0.01mm分辨率。该技术无需拆卸滑轨即可完成内部结构验证,效率较传统三坐标测量提升5倍以上。

三、耐久与强度试验:极限工况的数字重构

滑轨需承受10万次以上循环滑动而不失效。根据QC/T 831-2010标准,现代检测机通过多维度负载模拟验证极限性能:

1. 动态耐久测试

深圳图为仪器的TW-FW试验机采用伺服电液驱动系统,可设定循环次数(最高50万次)、加载力(10,000N)、滑动速度等参数。设备内置断电记忆功能,中断后自动接续测试,避免样本浪费。昆山创新科技的设备更配置20kN与50kN双荷重元,满足商用车大载荷测试需求。

2. 锁止强度验证

深圳恒跃的TW-F20P试验机创新性地集成三向测试能力:

- 滑轨间隙检测:伺服电缸施加纵向力(15,000N),测量轨道间位移量;

- 垂直锁止试验:顶部电缸向下加压(3,000N),评估锁扣抗压性能;

- 纵向锁止测试:伺服电机驱动丝杆对滑轨施加推力,验证锁止机构强度。

表:主流耐久检测机技术参数对比

| 型号/厂商 | TW-FW(图为) | CX-7101(昆山) | TW-F20P(恒跃) |

|---|

| 最大负载 | 10,000N | 50kN | 15,000N |

| 测试工位 | 1工位 | 1工位 | 1工位 |

| 控制精度 | 1% | ≤±1% | 1% |

| 驱动方式 | 伺服电液 | 液压 | 伺服电机+丝杆 |

| 核心功能 | 动态循环 | 静态压缩 | 三向锁止测试 |

四、技术挑战与突破:精准测量的攻坚之路

1. 复杂接触面检测

滑轨内部限位凸点位置隐蔽且形状复杂。位移传感器结合杠杆放大机构的创新设计解决了这一难题:检测杆前端高、低双触点以0.1mm高度差设计,当低触点滑过凸点时,杠杆旋转角度经1:5比例放大,使后端位移变化量达到传感器最佳感测范围。雄华机械的动作确认机则通过插杆式结构,模拟解锁销真实运动轨迹,直接测量滑轨解锁压力值。

2. 在线检测节拍优化

为匹配汽车产线60JPH(件/小时)的节奏,三迪智能装备采用100Hz高频采样与上下位机协同控制架构:下位机实时处理传感器数据,上位机进行曲线绘制与结果判定,消除人机交互延迟,单件测试时间压缩至45-90秒可调。

3. 柔性夹具设计

滑轨产品规格多达数百种。恒跃检测机采用模块化夹具系统:底部600×600mm钢板配备可调导轨,前后夹具间距300mm内自由调节,配合手动锁紧机构,实现3分钟内完成换型。

五、未来趋势:数字孪生与智能闭环

座椅滑轨检测技术正经历三重变革:

1. 虚拟调试技术普及

检测机制造商开始导入数字孪生平台,在虚拟环境中调试传感器位置、机械臂轨迹及测试逻辑,将现场调试时间从2周缩短至3天。

2. AI驱动的质量预测

基于深度学习的缺陷预判系统正在兴起:通过分析历史测试曲线特征,建立滑动力异常与内部结构缺陷的关联模型,在发生批量不良前提前预警。三迪智能装备的系统已实现锁止机构故障提前3小时预测。

3. 模块化可重构架构

下一代检测平台采用乐高式设计:机器视觉模组、力传感器阵列、伺服驱动单元均可即插即用。湖北文理学院专利中的XZ调节底座即是早期尝试,未来将扩展至软硬件全栈重构。

表:滑轨检测技术代际演进

| 技术维度 | 第一代(2010) | 第二代(2020) | 第三代(2025+) |

|---|

| 检测方式 | 人工抽样 | 在线全自动 | 全流程无人化 |

| 精度控制 | ±0.1mm | ±0.02mm | ±0.005mm |

| 数据应用 | 纸质记录 | MES系统存储 | AI实时决策 |

| 换型时间 | >30分钟 | <5分钟 | 自动识别即时切换 |

| 核心价值 | 剔除不良品 | 过程控制 | 预测性质量干预 |

结语:从“测量工具”到“质量中枢”的蜕变

座椅滑轨检测机已从单纯的几何量具进化为融合机械、光学、算法的智能系统。在机器视觉的锐利审视下,在精密力控的反复验证中,在数字孪生的虚拟推演里,这些设备正成为守护汽车安全的隐形卫士。随着模块化设计与人工智能的深度应用,未来的检测系统将更柔性、更智能,最终实现零缺陷滑轨的制造愿景——让每一毫米的位移都被精确计量,让每一次解锁都精准可靠。

中研高科教育

中研高科教育