Type-C接口高速装配革命:多工位集成与80Gbps精密制造的突围

Type-C接口在十年间完成了从概念到主流的蜕变,其核心技术优势不言而喻:双面可插拔设计消除了传统USB的方向困惑,传输能力从最初的5Gbps跃升至USB4 v2.0的80Gbps,电力传输更突破240W上限。然而这些性能飞跃的背后,是几何级数增长的制造复杂度——24个精密端子的同步定位、EMI屏蔽片的纳米级装配公差、金属外壳的力学折弯,每一项都挑战着手工制造的极限。

市场对Type-C的需求呈现爆发式增长。仅以消费电子领域为例,2024年全球搭载Type-C接口的设备已超50亿台,且年复合增长率保持在15%以上。面对如此庞大的市场需求,传统人工组装不仅效率低下(人均日产量不足1000件),且产品不良率高达3%-5%。高速自动化组装技术由此成为产业升级的核心突破口。

结构解构:Type-C组装的精密迷宫

Type-C接口的物理结构如同微缩的精密仪器:

- 端子系统:包含上/下两排共24个镀金端子,每排端子先通过嵌入成型工艺与塑胶基座固定,端子间距需控制在0.25mm±0.02mm范围内

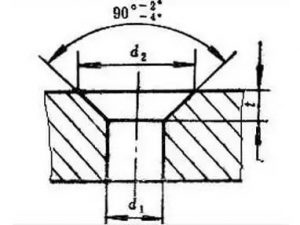

- 电磁兼容层:夹在上下塑胶基座间的EMI屏蔽片,其通孔必须与基座定位柱实现≤10μm的对准精度

- 外壳结构:不锈钢外壳需完成两次精密折弯,包覆内部组件的同时确保插拔寿命超1万次

早期厂商尝试分步组装策略:先独立制造端子模组,再人工放置EMI屏蔽片,最后组装外壳。此方式面临三大痛点:

- 端子与塑胶基座组合时易产生倾斜位移

- EMC垫片因无固定结构而在注塑中漂浮错位

- 金属外壳折弯导致内部组件受挤压变形

高速自动组装的工程突破

现代Type-C自动组装机通过四大核心技术创新,突破效率与精度的矛盾:

1. 多工位转盘集成系统

高端机型采用双转盘八工位架构,主转盘完成内外铁壳装配与激光点焊,副转盘同步进行MD件组装与外壳折弯。这种设计实现“1出2”并行生产,每分钟产能突破50件,较单转盘效率提升80%1。东莞圣杰自动化推出的机型更进一步,通过7组件同步供料系统,使1500件/小时的量产成为现实。

2. 智能纠错闭环控制

- 视觉检测系统:采用日本基恩士镜头搭配大恒摄像头,在组装过程中进行五重检测:端子缺PIN检测、弹片高度测量、铁壳尺寸校验、焊点质量分析、成品功能测试

- 实时反馈机制:PLC控制器接收光纤传感器信号,在50ms内调整机械手路径。当检测到端子切缺异常时,系统自动剔除不良品并触发补料程序

3. 精密传动革命

东佑达2023年推出的超小型伺服电动缸系列,将中空伺服电机与本体一体化设计:

- 消除联轴器间隙

- 重复定位精度达±2μm

- 速度提升至600mm/s

配合铁芯线性马达机械手,在3500×800mm的设备空间内实现16轴同步控制,大幅压缩工序转移时间。

4. 热熔定位技术

为解决EMI屏蔽片错位难题,创新性采用热熔定位柱技术:

- 在上下塑胶基座设置对称定位柱(直径0.8mm)

- 定位柱穿过EMI垫片通孔

- 热熔后形成蘑菇头状锁固结构

此技术使组件预定位精度提升5倍,注塑压模不良率从15%降至0.3%以下。

表:主流Type-C自动组装机性能对比

| 技术指标 | 传统单工位机型 | 双转盘八工位机型 | 三合一集成机型 |

|---|

| 理论产能 | 600PCS/H | 3,000PCS/H | 1,500PCS/H |

| 定位精度 | ±0.1mm | ±0.05mm | ±0.02mm |

| 检测功能 | 缺PIN检测 | CCD全尺寸测量 | 3D激光平面度检测 |

| 良率保证 | 95% | 98.5% | 99.2% |

| 适用场景 | 微型企业 | 规模制造 | 车规级产品 |

行业创新前沿

Type-C自动组装技术正向三个维度纵深发展:

1. 模块化柔性生产

东佑达的示范产线展示全新架构:

- 供料移载站采用振盘+视觉定位

- 烧录工站集成USB PD协议写入

- 激光喷码单元实现纳米级标识

- 端盖组装机械手具备触觉反馈

这种模块化设计使同一条产线可在1小时内切换生产Type-C、Lightning、HDMI等不同接口。

2. 跨协议融合制造

为应对USB 80Gbps新标准,新一代组装机引入:

- 非对称信号配置能力:支持120Gbps/40Gbps差分传输的端子布局

- 3D激光平面度检测:确保高频信号传输的阻抗连续性

- PCIe 4.0测试模组:验证高速数据传输稳定性

3. 自主驱控生态系统

领先厂商如东佑达已构建完整技术链:

- 自研驱控器支持Pulse/I/O/总线混合控制

- 线性马达模组实现±0.02mm/m等高精度

- 零部件自制率超80%,大幅压缩交付周期

未来挑战与技术演进

随着USB4 v2.0标准的普及,自动组装面临新挑战:

- 微型化矛盾:在维持6.65×2.4mm接口尺寸下容纳80Gbps电路,要求端子冲压精度逼近10μm级

- 散热设计:240W电力传输导致接触电阻需控制在0.5mΩ以内

- 材料革命:液态金属压铸端子、陶瓷基EMI屏蔽片等新材料对组装工艺提出新要求

下一代智能组装系统已初现雏形:

- 数字孪生预调试:在虚拟环境中模拟装配过程,提前发现干涉风险

- AI动态补偿:利用深度学习预测热变形量,实时调整装夹参数

- 量子点定位:通过量子纠缠效应实现纳米级组件对齐验证

产业变革的支点

Type-C自动组装机的精密化之路,本质上是现代制造哲学的具象化体现——当机械精度突破物理极限,当视觉系统获得“工业之眼”,当控制系统具备神经网络的弹性,传统制造业正在完成向“智造生命体”的蜕变。

东莞某连接器工厂的实践印证了这一变革:引入全自动产线后,其Type-C产品月产量从800万件跃升至2.5亿件,而质量投诉率下降90%。这些冰冷的数字背后,是自动化技术对产业生态的重塑——它使中国企业突破“精密制造”的壁垒,在80Gbps的赛道上,第一次与全球顶尖玩家并肩奔跑。

未来十年,随着太空USB、脑机接口等新场景涌现,Type-C组装技术积累的精密控制能力,或许将成为解锁下一代接口革命的密钥。当人类终将迈入TB级数据传输时代,今天这些在微米尺度上起舞的机械臂,正是通往未来的第一级台阶。

中研高科教育

中研高科教育