在现代工业文明的背后,机械加工是那把无声的雕刻刀,精准地塑造着我们世界的形态。

机械加工是现代制造业的基石,它是将原材料通过一系列工艺方法转化为精密零件的过程。无论是日常用品还是高精尖设备,几乎所有的工业产品都离不开机械加工技术的支持。

机械加工的本质是通过切削工具从工件上去除多余材料,使工件获得所需的几何形状、尺寸精度和表面质量的过程。

这一过程不仅改变了工件的物理形态,更确保了零件的互换性与装配精度,为现代工业化生产奠定了基础。

01 机械制造的全过程概览

机械制造是一个系统的、多阶段的过程。从原材料到最终产品,需要经历一系列精密的加工与处理。

典型的机械生产过程可以简要归纳为:毛坯制造、机械加工和装配调试三大环节。

毛坯制造是将原材料初步成形为近似零件形状的过程,常用的方法包括铸造、锻造、冲压和焊接等。这些方法各具特色,适用于不同材料和要求的零件。

铸造是将金属熔化后浇注到铸型中,冷却凝固后得到所需毛坯的方法。锻造则是通过锻压使金属产生塑性变形,获得具有良好力学性能的锻件。

而冲压主要用于板料成形,焊接则通过加热或加压实现金属零件的永久连接。

毛坯的外形与零件近似,但其需要加工部分的外部尺寸大于零件的相应尺寸,孔腔尺寸则小于零件的相应尺寸。这两者之差即为毛坯的加工余量。

机械加工阶段主要通过切削加工来完成的,即用切削刀具从毛坯或工件上切除多余材料,以获得所要求的几何形状、尺寸和表面质量。

根据精度要求,这一过程又可分为粗加工、半精加工与精加工等不同阶段。

装配与调试是机械制造的最后一道工序。加工完毕并检验合格的各零件,按机械产品的技术要求,用钳工或钳工与机械相结合的方法,按一定的顺序组合、连接、固定起来,成为整台机器。

装配好的机器还要经过试运转,观察其在工作条件下的效能和整机质量,只有检验、试车合格后,才能出厂。

02 切削运动与切削用量

切削运动是机械加工的基础,它决定了加工表面的形状和精度。切削运动可分为主运动和进给运动两种基本类型。

主运动是切下切屑形成工件表面形状所需要的基本运动,也是切削加工中速度最高、消耗功率最多的运动。

车削时工件的旋转,钻削、铣削时刀具的旋转,以及刨削时刀具的直线往复运动,都属于主运动。

进给运动是使切削工具不断切下切屑所需要的运动。车削和钻削中的刀具移动,铣削中的工件移动,都是进给运动的例子。主运动一般只有一个,而进给运动可以是一个或多个。

在切削过程中,工件上存在三个不断变化的表面:待加工表面(工件上即将被切除的表面)、过渡表面(切削刃正在切削的表面)和已加工表面(已切去切屑后形成的表面)。

切削用量是描述切削过程的关键参数,包括切削速度、进给量和背吃刀量三个要素,通常称为切削用量三要素。

切削速度(vc)是主运动的线速度,对于旋转运动,计算公式为vc = πdn/1000(单位:m/min),其中d为工件或刀具直径(mm),n为转速(r/min)。

进给量(f)是工件或刀具每转一周或往复一次时,刀具与工件之间沿进给运动方向相对移动的距离。车削时的单位为毫米/转(mm/r),刨削时为毫米/行程。

背吃刀量(αp)是指在通过切削刃基点并垂直于工作平面上测量的吃刀量。外圆车削时,其值等于工件待加工表面与已加工表面之间的垂直距离。

03 切削层参数与刀具结构

切削层是指工件转一周,主切削刃相邻两位置间被切削的一层金属。切削层参数是描述切削层几何形状和尺寸的重要参数,包括切削层厚度、宽度和横截面积。

切削层公称厚度(hD)是垂直于过渡表面测量的切削层尺寸,反映了切削刃单位长度上的切削负荷。

切削层公称宽度(bD)是沿过渡表面测量的切削层尺寸,反映了切削刃参加切削的工作长度。

切削层公称横截面积(AD)则等于切削厚度和宽度的乘积,也等于背吃刀量与进给量的乘积。

刀具是机械加工的“牙齿”,其结构和角度直接影响加工质量和效率。以外圆车刀为例,其切削部分包括前刀面、主后刀面、副后刀面、主切削刃、副切削刃和刀尖等结构要素。

前刀面是切屑流经的表面;主后刀面是与工件过渡表面相对的表面;副后刀面是与工件已加工表面相对的表面。

主切削刃是前刀面与主后刀面的交线,承担主要切削工作;副切削刃则配合主切削刃工作并最终形成已加工表面。

刀尖是主切削刃与副切削刃的连接部分,可分为尖点刀尖、圆弧刀尖和倒角刀尖三种形式。

04 刀具角度参考系与标注角度

为了准确描述刀具的几何形状,需要建立刀具角度参考系。最常用的是正交平面参考系,由基面、切削平面和正交平面组成。

基面是通过切削刃选定点垂直于该点切削速度方向的平面。切削平面是通过切削刃选定点与主切削刃相切并垂直于基面的平面。

正交平面则是通过切削刃选定点并同时垂直于基面和切削平面的平面。

在正交平面参考系中,刀具的主要标注角度有六个:

前角(γo)是前面与基面之间的夹角,在正交平面内测量。前角的大小直接影响切削过程的难易程度和加工表面质量。

后角是后面与切削平面之间的夹角,其作用是减少后面与工件过渡表面之间的摩擦。

主偏角是主切削刃在基面上的投影与进给方向之间的夹角,它影响切削层形状和切削分力的比例。

刃倾角是主切削刃与基面之间的夹角,影响切屑流出的方向和刀尖强度。

这些角度共同决定了刀具的切削性能,合理选择刀具角度对提高加工质量、延长刀具寿命至关重要。

05 机械加工工艺规程

机械加工工艺规程是指导机械加工的技术文件,它规定了零件的加工路径、工艺参数和操作要求。制定合理的工艺规程是保证产品质量和提高生产效率的关键。

工艺规程设计首先要分析零件的技术要求,确定生产纲领(在计划期内应当生产的产品产量和进度计划)。

根据生产专业化程度不同,生产类型可分为大量生产、成批生产和单件生产三种。

工艺规程设计包括多个关键环节:定位基准的选择、工艺路线的拟定、加工余量的确定和工序尺寸的计算等。

定位基准的选择尤为重要,它直接影响加工精度。基准分为设计基准和工艺基准,工艺基准又分为工序基准、定位基准、测量基准和装配基准。

工艺路线的拟定需要确定加工方法、划分加工阶段、安排工序顺序等。典型的加工阶段可分为粗加工、半精加工与精加工。

加工余量的确定则关系到加工效率和质量。余量过大则增加加工工时和材料浪费;余量过小则无法保证去除毛坯表面的缺陷层。

06 零件装夹与夹具设计

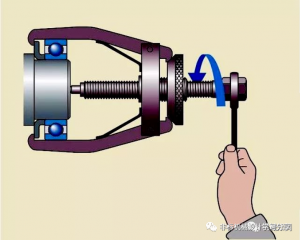

在机械加工中,为了保证工件加工表面的尺寸、几何形状和相互位置精度的要求,需要使工件在加工前相对于刀具和机床占有正确的加工位置,并且在加工过程中始终保持这个位置的稳定可靠,这一过程称为装夹。

装夹是通过夹具来实现的。机床夹具是在机床上用于装夹工件的工艺装备,它通常由定位元件、夹紧装置、导向元件和夹具体等组成。

六点定位原理是夹具设计的理论基础。它指出,一个刚体在空间有六个自由度,要确定其位置,需要布置六个按一定规则布置的约束点来限制这些自由度。

根据工件的加工要求,有时需要完全限制所有六个自由度(完全定位),有时则只需限制部分自由度(不完全定位)。

夹具设计不仅要保证工件的正确定位,还要提供可靠的夹紧力,防止工件在加工过程中移动或振动。

同时,夹具还应便于工件的装卸,提高生产效率。在现代制造业中,专用夹具、组合夹具和柔性夹具等各种夹具广泛应用于生产实践中。

随着制造业向智能化、数字化方向发展,机械加工技术也在不断进步。计算机数控(CNC)技术的出现,使机械加工的精度和效率达到了前所未有的高度。

高速加工、精密加工、复合加工等先进制造技术的应用,进一步拓展了机械加工的边界。

无论技术如何进步,机械加工的基本原理和常识仍然是每一位机械工程师和技术人员必须掌握的基础。只有深入理解这些基础知识,才能在技术变革中不断创新,推动制造业向前发展。

中研高科教育

中研高科教育