在精密机械的微小世界里,齿轮齿面的起伏往往以微米计算,却决定着整个传动系统的命运。

在精密机械世界中,齿轮被誉为“工业的传动机器”,其质量直接影响整个机械系统的性能、效率与寿命。齿面粗糙度作为衡量齿轮质量的核心指标之一,在齿轮制造与质量控制中扮演着至关重要的角色。

随着工业技术向着高精度、高效率、高可靠性方向发展,齿面粗糙度检测技术也经历了从直观触觉评估到数字化精密测量的演变,成为现代制造业不可或缺的一环。

01 齿面粗糙度的重要性

齿面粗糙度是指齿轮表面具有的微小间距和峰谷所组成的微观几何形状特性,通常以微米(μm)甚至纳米(nm)为单位计量。在齿轮传动过程中,齿面粗糙度直接影响着摩擦系数、磨损速度、疲劳强度、传动效率和噪音水平。

粗糙度过高的齿面会加剧齿轮间的摩擦,导致能耗增加、温升加剧,并加速齿面磨损与点蚀现象的发生。

尤其在高负载齿轮传动中,如风电齿轮箱、汽车变速箱等应用场景,不达标的齿面粗糙度可能导致齿轮早期失效,甚至引发整个传动系统的故障。

另一方面,齿面粗糙度也并非越低越好。过度光滑的齿面可能影响润滑油的附着性,降低油膜形成能力,反而增加摩擦副之间的直接接触风险。

因此,科学控制齿面粗糙度,使其保持在合理范围内,是齿轮设计与制造过程中的关键环节。

02 齿面粗糙度检测的核心参数

在齿面粗糙度检测中,一系列标准化参数被用来量化评估表面质量,其中最重要的包括:

Ra(算术平均偏差):表征表面轮廓在取样长度内的平均高度差,是使用最广泛的粗糙度参数。

Rz(最大高度粗糙度):评估单个取样长度内最高峰与最低谷的垂直距离,比Ra更能反映表面的极端情况。

Rsm(轮廓单元平均宽度):反映表面纹理的间隔规律性,对齿轮的润滑性能和磨损特性有重要影响。

轮廓支撑率曲线:分析表面磨损承载能力的关键指标,帮助预测齿轮在长期运行中的性能变化。

根据不同应用需求,齿轮制造商会选择不同的参数组合,并参照相应的国际标准、行业标准或企业标准进行质量控制。

03 齿面粗糙度检测设备分类与技术原理

现代齿面粗糙度检测设备根据测量原理的不同,主要分为接触式和非接触式两大类,每类都有其独特的优势和应用场景。

接触式粗糙度仪

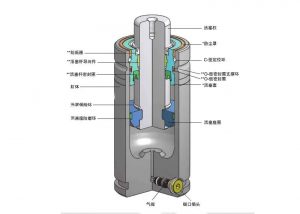

接触式粗糙度仪采用金刚石探针在齿面划动,通过测量探针的垂直位移来采集表面轮廓信号。

这类设备通常采用针描法/触针法原理,通过超高精度纳米衍射光学测量系统、研磨级摩擦导轨和高性能伺服驱动系统,对零件表面进行高精度检测。

以中图仪器SJ5800为例,该设备采用超高直线度研磨级摩擦导轨、特殊红宝石转轴系统,提供转动的超高灵敏度及测量精度,其分辨率高达0.1nm,系统残差小于3nm。

接触式测量仪的优点是测量结果稳定可靠,重复性高,适用于大多数金属材料的齿面检测。缺点是测量速度相对较慢,且可能对极软材料表面造成轻微划伤。

非接触式粗糙度仪

非接触式粗糙度仪利用光学原理进行测量,包括白光干涉、激光共聚焦和机器视觉等技术。

这类设备通过激光三角反射或光栅传感器等技术,在不接触齿面的情况下获取表面三维形貌数据。

例如,乐迪仪器的高精度表面粗糙度轮廓仪采用激光波长650nm的红光半导体激光器,通过照射表面后的反射光斑位置经CMOS传感器捕捉,实现非接触测量。

非接触式测量的优点是速度快,不会损伤表面,适合柔软材料或复杂齿形。缺点是受表面反射特性影响较大,对透明或高反射材料测量效果可能不理想。

专业齿轮粗糙度检测设备

专业的齿轮粗糙度计或齿轮粗糙度测量仪是专为齿轮检测设计的设备。它们通常配备特殊夹具和探头,能够适应齿轮的复杂几何形状,精准定位齿面测量区域。

这类设备价格从2万元至5万元不等,如SK-20型号价格约19900元,SK-120型号则达49900元。它们通常集成高精度的探头和数字显示屏,用于测量齿轮表面的微小起伏,以确定表面的粗糙度参数。

04 齿面粗糙度检测流程与标准

规范化的齿面粗糙度检测流程是确保结果准确可靠的前提,通常包括以下关键步骤:

样品制备:首先需彻底清洁齿面并去除毛刺,确保无油污或异物干扰测量结果。

仪器校准:使用标准校准块验证设备精度,将误差控制在±5%以内。

测量路径规划:沿齿宽方向选取至少3条平行测量线,避开齿顶倒角区域,确保测量结果代表性。

数据采集与分析:根据ISO 4288标准选择滤波波长(λc=0.8mm),提取Ra、Rz等参数。

环境控制:在恒温(20±1℃)、低振动环境下进行测量,减少环境因素对测量精度的影响。

齿面粗糙度检测遵循一系列国际国内标准,主要包括:

ISO 1328:圆柱齿轮精度标准,规定Ra值范围为0.4-6.3μm。

DIN 3962:德国齿轮精度标准,细化Rz与传动等级的关系。

AGMA 2015:美国齿轮制造商协会标准,强调三维粗糙度评价。

GB/T 10095:中国国家标准,等效采用ISO标准体系。

对于新能源汽车齿轮等特殊应用场景,Ra值通常要求≤0.8μm,并需满足Rz/Ra≤5的比值限制,体现了各行业对齿轮质量越来越高的要求。

05 齿面粗糙度检测设备市场与主要厂商

齿轮粗糙度检测设备作为精密测量仪器的重要组成部分,随着全球制造业的发展保持着稳定增长趋势。根据市场研究报告,全球齿轮检查机市场预计到2034年将达到15.85亿美元,2025年至2034年的复合年增长率为4.8%。

这一增长主要受到汽车、航空航天和风力发电等行业对精密齿轮需求增加的驱动。

全球齿轮检查机市场呈现高度集中的竞争格局,前六家公司——格里森、蔡司、卡普·尼尔斯、马尔波斯、克林恩伯格和Mahr Gmbh——占全球齿轮检查机市场55%以上的份额。

区域市场方面,德国占欧洲总需求的30%以上,而中国生产了全球所有制造商品的28%以上,是全球齿轮机产量最高的国家。

美国齿轮检查机市场规模在2025年预计达34.3亿美元,欧洲为22.78亿美元,中国为3130亿美元(统计口径可能存在差异)。

这些国际知名厂商凭借深厚的技术积累和丰富的行业经验,在高端齿轮检测设备市场占据主导地位,其产品往往集成了机械、电子、光学和计算机软件等多项先进技术。

06 齿面粗糙度检测技术发展趋势

齿面粗糙度检测技术正朝着智能化、自动化和高精度化的方向快速发展,主要体现在以下几个方面:

智能化与自动化:传统的齿面粗糙度检测需要专业操作人员手动定位测量位置,设置测量参数。现代先进设备则集成了自动定位、路径规划和数据分析功能。

如中图仪器的SJ5800粗糙度轮廓仪具备CNC固定坐标系模式,可快速精确地进行轮廓批量测量,大大提高了检测效率。

人工智能与机器视觉:基于机器视觉与人工智能技术的齿轮视觉检测系统正在快速发展。

这类系统通过高分辨率工业相机、智能图像处理算法和深度学习模型,实现高速、高精度、非接触式的齿轮质量检测,替代传统人工检测,提升生产效率和产品质量一致性。

根据QYResearch调研,2024年全球齿轮视觉检测系统市场规模约为5.43亿美元,预计2031年将达到10.11亿美元,2025-2031期间年复合增长率为9.3%。

高精度与多维化:随着纳米技术的发展,齿面粗糙度检测设备的测量精度不断提高。从早期的微米级到如今的亚微米级甚至纳米级,检测设备的分辨率越来越高。

同时,测量维度也从传统的二维轮廓测量向三维形貌测量发展,更能全面反映齿面的微观几何特征。

集成化与一体化:现代齿面粗糙度检测设备不再是单一功能的测量仪器,而是集成了粗糙度、轮廓度、波纹度等多种参数的测量能力。

以中图仪器SJ5800为例,它实现了轮廓和粗糙度一体测量,无需切换模块即可对零件表面的轮廓度、波纹度、粗糙度实现一次扫描测量。

行业特定解决方案:针对不同行业的特殊需求,设备制造商开发了更加专业的检测解决方案。

例如,在轴承测量领域,专业设备具有12mm~24mm的大量程粗糙度测量范围,可专业测试轴承内外侧,并可选配专业轴承夹具和滚子分析软件。

从德国精密制造到中国智造,全球齿轮粗糙度检测设备市场正迎来新一轮增长,驱动着检测技术不断突破精度极限。未来,随着人工智能与光学技术的深度融合,齿面粗糙度检测将向实时化、在线化、智能化方向跃进,为高端装备制造提供更加精准的质量护航。

在工业文明迈向微米级精度的今天,那些隐藏在齿轮齿面上的微观起伏,终将通过精密检测,转化为宏观世界的可靠动力。

中研高科教育

中研高科教育