在现代自动化生产线上,一个看似简单的动作——将工件精确旋转到指定位置——背后往往隐藏着精密工程学的精华。从智能手机的精密组装到汽车发动机的自动化加工,从食品包装的高速分装到医疗设备的精密检测,旋转分度机构如同工业舞台上的隐形舞者,以毫米级的精度和毫秒级的速度,演绎着现代制造业的精密节拍。

旋转分度机构的核心任务是在自动化系统中实现工件或工具的间歇性精确定位。这一看似简单的功能,实则对精度、速度、刚度和可靠性提出了严苛要求。目前主流的解决方案中,DD马达(直驱马达)和凸轮分割器(又称凸轮分度器)以其独特的技术优势,共同构成了现代工业旋转分度技术的中坚力量。

DD马达:电磁学的精密舞蹈

DD马达,全称直接驱动旋转马达,是一种革命性的驱动技术。它打破了传统“马达+减速机”的机械传动模式,采用转子与负载直接连接的创新设计,实现了动力传递的最短路径。

从结构上看,DD马达主要由定子、转子和高分辨率编码器组成。定子部分包含精心排列的线圈绕组,转子则由高性能永磁体阵列构成。当电流通过定子线圈时,会产生精确控制的旋转磁场,与转子上的永磁体相互作用,产生平稳而强大的旋转扭矩。

DD马达的核心优势源于其直接驱动原理。由于消除了齿轮、皮带等中间传动环节,它彻底避免了传统传动系统中的背隙、弹性变形和摩擦损耗问题。这使得DD马达能够实现极高的定位精度(通常可达±1角秒)和重复定位精度。同时,直接连接的结构赋予了DD马达卓越的刚性,使其能够快速响应控制指令,加速和减速性能远超传统解决方案。

在半导体制造领域,DD马达的这种高精度特性得到了极致发挥。晶圆加工过程中,需要将硅片精确旋转到不同工位进行光刻、蚀刻、沉积等处理,位置误差哪怕只有微米级别,都可能导致整批芯片报废。DD马达凭借其无与伦比的精度和清洁度(无油脂污染),成为半导体设备不可或缺的核心部件。

凸轮分割器:机械艺术的传承与创新

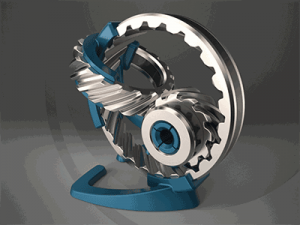

与DD马达的电磁驱动不同,凸轮分割器是一种纯机械式分度装置,其历史可以追溯到20世纪初期。这种装置基于凸轮-滚子啮合原理,将连续旋转输入转化为精确的间歇分度输出。

凸轮分割器的核心是经过精密加工的圆柱形或平板形凸轮。输入轴带动凸轮连续旋转,凸轮轮廓上的曲线槽与输出轴上的滚子依次啮合。当凸轮转动到特定角度时,滚子落入凸轮曲线槽的等速段,驱动输出轴实现精确分度;当凸轮继续旋转至曲线槽的非工作段时,输出轴保持静止,等待下一个工作周期。

凸轮分割器的设计精髓在于其凸轮曲线的数学优化。现代凸轮分割器采用修正正弦曲线、修正梯形曲线等高级运动规律,在确保分度精度的同时,最大限度地降低冲击、振动和噪音。这种经过优化的运动特性使得凸轮分割器在高速、重载工况下表现出色,使用寿命可达数万小时。

在啤酒灌装生产线上,凸轮分割器展现出了它的独特价值。每分钟数百瓶的灌装速度要求分度机构不仅快速,更要稳定可靠。凸轮分割器纯机械的结构几乎免维护,即便在潮湿、多尘的恶劣环境下也能长期稳定运行,这是许多电子驱动设备难以比拟的优势。

技术对决:电磁精密与机械可靠的较量

DD马达与凸轮分割器在技术特性上呈现出鲜明的对比,这种差异决定了它们各自的应用疆域。

精度方面,DD马达通常占据优势。先进的DD马达系统可实现亚角秒级的定位精度,而高端凸轮分割器的精度一般在±30角秒左右。但在重复定位精度上,两者都能达到相当高的水平。

速度和加速度特性则呈现出有趣的差异。DD马达凭借直接驱动和高响应性,在需要频繁启停、快速定位的应用中表现卓越;而凸轮分割器由于受机械惯性限制,最大分度速度通常低于DD马达,但其运动曲线经过优化,在高速运行时的平稳性极佳。

承载能力方面,凸轮分割器展现出了机械结构的天然优势。通过增加滚子数量、优化材料工艺,凸轮分割器可以承受数吨的轴向和径向负载,特别适用于大型模具旋转、重型工件转移等场景。DD马达虽然扭矩密度不断提高,但在超重载应用上仍面临挑战。

可靠性考量则需结合具体工况。在洁净环境中,DD马达的无接触、免维护特性是明显优势;而在多尘、潮湿、高温等恶劣工业环境中,凸轮分割器的机械坚固性和环境适应性往往更胜一筹。

成本效益分析揭示了两种技术的经济边界。对于小批量、多品种的柔性生产线,DD马达的快速调整、灵活编程特性可以显著降低换型时间和成本;而对于大批量、单一产品的刚性自动化线,凸轮分割器的一次性投入和长期免维护特性则更具经济性。

应用版图:各展所长的工业疆域

在电子制造行业,DD马达几乎垄断了高端应用。智能手机组装线上,DD马达驱动着精密点胶头、微型螺丝刀和视觉检测相机,以0.01毫米的重复定位精度完成主板上数百个元件的装配。柔性电路板(FPC)的激光切割中,DD马达驱动光学镜片高速旋转,以微米级精度切割出复杂的电路图案。

汽车制造领域则呈现出两种技术并存的格局。发动机缸体加工线上,DD马达驱动着多轴铣削头,在高温、高振动的环境下保持精密定位;而汽车轮胎装配线上,凸轮分割器带动重型轮毂精确旋转,完成轮胎安装、动平衡检测等一系列工序,每天连续工作20小时以上,数年如一日。

食品包装行业见证了凸轮分割器的可靠传承。巧克力分装机上,凸轮分割器带动模具盘间歇旋转,液态巧克力被精确注入每个模腔,冷却成型后整齐排出。这种纯机械装置无需担心食品污染风险,清洁简便,符合严格的卫生标准。

医疗器械制造中,DD马达的洁净特性得到充分发挥。隐形眼镜生产线使用DD马达驱动精密模具,以亚微米精度压制出具有复杂曲面的镜片;骨科植入物加工中,DD马达带动钛合金工件在五轴机床上旋转,加工出与人体骨骼完美契合的复杂表面。

融合创新:未来分度技术的新篇章

随着工业4.0和智能制造的推进,旋转分度技术正朝着智能化、集成化方向发展。DD马达厂商正在开发内置物联网模块的智能驱动器,实时监测温度、振动、负载等参数,实现预测性维护;凸轮分割器则通过与伺服驱动器的深度集成,实现运动曲线的在线优化和自适应调整。

精度极限的挑战从未停止。半导体制造向3纳米以下工艺迈进,对晶圆定位精度提出了更高要求;生物医学领域,细胞操作和基因测序需要纳米级定位能力。这些需求推动着DD马达向更高分辨率编码器、更先进控制算法方向发展。

新材料和新工艺的应用也在拓宽技术边界。陶瓷轴承、碳纤维转子的使用使DD马达更轻、更快;表面涂层技术和新型润滑方案则延长了凸轮分割器在极端工况下的使用寿命。

绿色制造趋势下,能效成为新的竞争维度。DD马达凭借其高效率(通常超过90%)和再生能量回收能力,在节能方面具有天然优势;凸轮分割器制造商则通过优化轴承设计、降低摩擦损耗,不断提高机械传动效率。

结语

旋转分度机构的演进史,正是现代工业追求精密、高效、可靠的缩影。DD马达与凸轮分割器,这一对看似竞争的技术,实际上构成了满足不同工业需求的完美互补。DD马达以其电子控制的灵活性和极限精度,代表着数字化制造的尖端方向;凸轮分割器则以其机械结构的可靠性和环境适应性,坚守着传统工业的坚实基础。

未来工业图景中,这两种技术不会简单替代,而是在各自优势领域不断深化,同时在交汇处产生创新融合。无论采用何种技术,旋转分度机构的本质追求不变:以最精准的旋转,最可靠的节奏,驱动制造业向着更高精度、更高效率的未来稳步前进。在这个由精密运动构成的世界里,每一次分度,都是工业艺术的一次完美演绎。

中研高科教育

中研高科教育