引言:自动化交响中的信号交互

在现代工业自动化系统中,机器人已不再是孤立的执行单元,而是整个生产网络中的智能节点。机器人I/O(输入/输出)配置作为连接机器人与外部世界——特别是PLC(可编程逻辑控制器)和各类传感器——的关键接口,构成了自动化系统的神经末梢。这一技术领域不仅决定了机器人能否有效融入更大的生产系统,更直接影响着整个生产线的响应速度、可靠性和灵活性。

第一部分:机器人I/O系统的基础架构

1.1 I/O系统的基本概念与分类

机器人I/O系统本质上是机器人与外部设备进行信息交换的物理和逻辑接口。从功能角度可分为数字I/O和模拟I/O两大类:

数字I/O处理二进制信号(开/关、高/低),通常用于传输状态信息和控制命令。例如,机器人的“作业完成”信号或外部设备的“急停”命令。数字I/O进一步分为:

- 离散输入:接收外部设备的开关信号

- 离散输出:向外部设备发送控制信号

模拟I/O处理连续变化的信号,用于传输测量值或控制参数。例如,传感器测量的温度值或速度控制信号。模拟I/O通常包括:

- 模拟输入:接收传感器提供的连续信号(0-10V,4-20mA等)

- 模拟输出:向执行机构发送连续控制信号

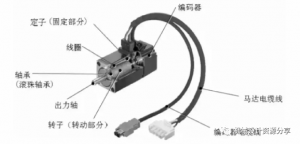

1.2 机器人I/O的物理实现方式

现代工业机器人通常提供多种I/O实现方式:

内置I/O模块:直接集成在机器人控制器中,提供有限但响应迅速的基本I/O通道。这种方式的优点是延迟低、可靠性高,但扩展性有限。

扩展I/O模块:通过现场总线(如Profibus、Profinet、EtherCAT、DeviceNet等)连接的独立I/O站。这种方式扩展性强,可适应复杂应用需求,但会增加系统复杂性和通信延迟。

专用通信接口:某些机器人制造商提供的专用I/O解决方案,如ABB的DSQC系列、Fanuc的I/O模块等,通常与特定机器人控制器深度集成。

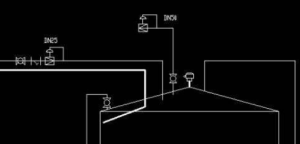

第二部分:机器人与PLC的信号交互机制

2.1 机器人-PLC通信架构

在典型的自动化生产线中,PLC作为中央控制器,协调多个机器人和其他设备的工作。机器人与PLC之间的信号交互通常遵循主从架构或对等架构:

主从架构:PLC作为主站,机器人作为从站。PLC发送命令和参数,机器人返回状态和完成信号。这种架构简单可靠,适用于大多数流水线应用。

对等架构:机器人和PLC作为平等节点,通过握手协议协调工作。这种架构更加灵活,适用于需要复杂协调的应用,如装配工作站。

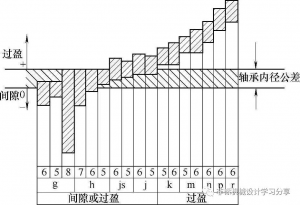

2.2 信号映射与地址分配

有效的I/O配置始于清晰的信号映射设计。这包括:

物理地址与逻辑地址的映射:将机器人I/O模块上的物理端子与PLC地址空间中的逻辑地址建立对应关系。例如,将机器人控制柜中I/O模块的第3号输入端子映射为PLC数据区DB10.DBX4.0。

信号语义标准化:定义统一的信号命名规范,如“Robot1_CycleComplete”、“Conv_StartSignal”等,确保不同工程师能够理解信号含义。

安全信号与非安全信号的分离:将急停、安全门监控等安全相关信号与过程控制信号在物理和逻辑上分离,确保安全功能的独立性。

2.3 通信协议选择与配置

根据应用需求选择合适的通信协议至关重要:

现场总线协议:如Profibus-DP、DeviceNet等,适用于中等数据量和实时性要求的应用。配置时需要设置站地址、波特率、数据映射等参数。

工业以太网协议:如Profinet、EtherNet/IP、EtherCAT等,提供更高的带宽和实时性。配置时需要考虑网络拓扑、IP地址分配、实时通道配置等。

专用协议:某些机器人制造商提供的专用通信协议,如ABB的RAPID Messaging、KUKA的KRL等,通常提供更深层次的集成。

第三部分:机器人与传感器的深度集成

3.1 传感器信号类型与接口

机器人系统集成的传感器种类繁多,每种都有特定的接口要求:

离散传感器:如光电开关、接近开关、限位开关等,提供简单的开关信号。配置时主要关注信号电平(PNP/NPN)、响应时间和抗干扰能力。

模拟传感器:如位移传感器、压力传感器、温度传感器等,提供连续变化的测量值。配置时需要校准量程、零点和线性度,并考虑信号滤波和采样频率。

智能传感器:如视觉系统、激光扫描仪、力/力矩传感器等,通常通过数字通信接口(如Ethernet、RS-232、RS-485)传输复杂数据。配置时需要考虑数据格式、通信协议和解析算法。

3.2 传感器信号处理与条件化

原始传感器信号往往需要经过处理才能被机器人有效利用:

信号调理:包括放大、滤波、隔离等,确保信号质量满足机器人I/O模块的要求。

软件滤波:在机器人控制器中实现的数字滤波算法,用于消除噪声和异常值。

信号转换:将传感器信号转换为机器人控制系统能够理解的工程单位,如将模拟电压值转换为实际位置或力值。

多传感器数据融合:整合多个相关传感器的数据,获得更可靠、更全面的环境信息。

3.3 传感器触发与同步

在高速应用中,传感器触发时机至关重要:

硬件触发:通过专用触发信号线同步传感器采集与机器人动作,确保亚毫秒级的同步精度。

软件触发:通过通信协议命令触发传感器采集,灵活性更高但延迟较大。

基于位置的触发:机器人到达特定位置时自动触发传感器,适用于需要与机器人轨迹精确同步的应用。

第四部分:高级I/O配置技术与实践

4.1 模块化I/O配置方法

大型自动化项目通常采用模块化I/O配置策略:

功能模块化:将I/O信号按功能分组,如“夹爪控制”、“安全监控”、“过程反馈”等,每组信号配置在独立的I/O模块或地址区域。

设备模块化:为每个外部设备(如传送带、变位机、工具快换装置)分配独立的I/O地址范围,便于故障排查和模块更换。

流程模块化:按照生产流程步骤组织I/O信号,使信号逻辑与工艺流程保持一致。

4.2 冗余与容错配置

关键应用需要I/O系统的冗余和容错能力:

硬件冗余:配置备用I/O模块和通信路径,在主路径故障时自动切换。

软件容错:在机器人程序中实现信号验证、超时处理和异常恢复逻辑。

安全冗余:安全相关信号采用冗余配置(如双通道安全输入),确保安全功能始终有效。

4.3 动态I/O配置与参数化

先进系统支持运行时I/O配置调整:

参数化I/O映射:通过变量而非固定地址引用I/O信号,允许在不修改程序的情况下调整I/O配置。

动态通道分配:根据当前任务需求,动态分配I/O通道的功能,提高硬件利用率。

在线重新配置:在系统运行时修改部分I/O参数,减少停机时间。

第五部分:I/O配置最佳实践与故障排除

5.1 系统设计阶段的最佳实践

- 需求分析全面性:不仅考虑当前需求,还要预留10-20%的I/O余量用于未来扩展。

- 文档标准化:创建详细的I/O清单、接线图和地址分配表,并保持更新。

- 信号分类清晰:明确区分安全信号、过程信号、状态信号和诊断信号。

- 接地与屏蔽规范:严格执行接地和屏蔽规范,减少电磁干扰。

- 测试计划完善:制定分阶段的I/O测试计划,从单个信号测试到集成测试。

5.2 常见问题与解决方案

信号干扰问题:

- 症状:信号波动、误触发

- 解决方案:检查接地、增加屏蔽、使用双绞线、增加滤波

通信延迟问题:

- 症状:系统响应慢、动作不同步

- 解决方案:优化网络拓扑、减少节点数、提高波特率、使用实时协议

地址冲突问题:

- 症状:信号混乱、设备异常

- 解决方案:统一地址规划、使用地址管理工具、定期审核地址分配

兼容性问题:

- 症状:设备无法通信、信号不匹配

- 解决方案:确认协议版本、检查物理层兼容性、必要时增加协议转换器

5.3 故障诊断流程

- 现象确认:详细记录故障现象和发生条件

- 范围定位:确定是单个信号问题还是整个I/O模块问题

- 物理层检查:检查电源、接线、端子状态

- 信号层检查:使用万用表、示波器检查信号质量

- 配置验证:核对I/O配置参数与实际情况

- 替换测试:更换疑似故障的模块或电缆

- 软件诊断:利用诊断工具分析通信状态和数据流

第六部分:未来趋势与前沿技术

6.1 IIoT时代的I/O系统演进

工业物联网(IIoT)正在重塑机器人I/O系统:

IP化I/O:传统现场总线逐渐向全IP架构过渡,每个I/O点都有独立的IP地址,支持远程配置和监控。

无线I/O:在适当场合使用无线技术(如WLAN、5G)传输I/O信号,减少布线成本,提高灵活性。

边缘计算集成:在I/O模块中集成计算能力,实现信号预处理和本地决策,减轻上级控制器负担。

6.2 人工智能在I/O配置中的应用

AI技术正在渗透到I/O配置的各个环节:

智能配置助手:基于历史数据和专家知识,推荐最优的I/O配置方案。

预测性维护:通过分析I/O信号模式,预测设备故障和维护需求。

自适应优化:根据运行状况自动调整I/O参数,如滤波系数、采样频率等。

6.3 数字孪生与虚拟调试

数字孪生技术彻底改变了I/O系统的设计和调试方式:

虚拟I/O配置:在数字孪生环境中设计和验证I/O配置,提前发现潜在问题。

虚拟信号注入:在虚拟调试阶段,向机器人程序注入虚拟传感器信号,全面测试程序逻辑。

配置同步:将虚拟环境中的优化配置一键同步到物理系统,减少现场调试时间。

结论:I/O配置——自动化系统集成的艺术与科学

机器人I/O配置远非简单的接线和参数设置,而是融合了电气工程、通信技术、控制理论和软件工程的综合性学科。优秀的I/O配置工程师不仅需要掌握各种硬件接口和通信协议,更需要深入理解生产工艺和自动化系统的工作逻辑。

在工业4.0和智能制造的大背景下,机器人I/O系统正从简单的信号传递通道演变为智能的决策节点。未来的I/O配置将更加智能化、自适应和集成化,支持更复杂的协作场景和更灵活的生产模式。

对于自动化工程师而言,掌握机器人I/O配置技术不仅仅是完成工作的需要,更是理解和设计现代自动化系统的关键。随着技术的不断发展,这一领域将持续提供新的挑战和机遇,推动工业自动化向更高水平迈进。

中研高科教育

中研高科教育