在现代化智能工厂的车间里,一台六轴工业机器人灵巧地从传送带上抓起一个表面光滑的不规则包裹,平稳地将其绕过几个移动障碍物,精准地放置在指定的货架上——这一切流畅动作的背后,是两个核心技术的完美融合。

现代机器人搬运系统正朝着高度智能化、自适应化的方向发展,末端执行器已从简单的机械夹持发展为能够感知环境、调整策略的智能系统,路径规划也从单一的静态避障发展为能够处理复杂动态环境的自适应算法。

01 末端执行器技术演进

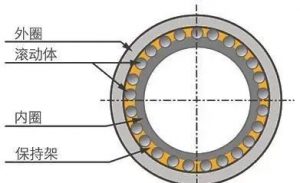

在机器人搬运系统中,末端执行器是机器人与被搬运物体直接接触的部分,其性能直接决定了整个系统的适应性与可靠性。随着工业应用场景的不断复杂化,末端执行器经历了从单一功能到智能自适应的重要演变。

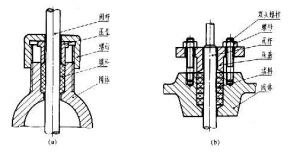

末端执行器的选择高度依赖于任务需求。两指气动手爪是目前应用最广泛的末端执行器之一,通过气动或弹簧驱动两个活动端相对平动,适用于搬运质量、体积较小的工件,定位方式主要为仿形,夹紧依靠摩擦力及托举。

三指气动手爪则在两指基础上增加了一个活动端,不仅提高了抓取稳定性,还具备二次定位功能,可在一定范围内自动调整被抓取工件的中心位置,适合抓取形状较规则的工件。

对于大质量工件,货叉式手爪和握爪式手爪是更合适的选择。货叉式手爪结构简单,无需驱动源,通过定位销限制被抓取物的水平自由度,适合搬运质量、体积较大的工件。握爪式手爪则由主夹紧端和工具端两部分组成,通过气动、液压或弹簧实现对工具端的夹紧与松开,能够保证较高的重复定位精度。

吸盘手爪则适合搬运薄板类工件或表面规则的球形工件,通过真空发生器产生负压,使吸盘吸附工件表面,完成搬运任务。对于大型或特殊形状的物体,可以采用多个吸盘协同工作的方式,提高抓取稳定性。

表:常见末端执行器类型及其应用特点

| 类型 | 驱动方式 | 适用工件 | 主要特点 |

|---|

| 两指气动手爪 | 气动/弹簧 | 质量、体积较小的工件 | 应用广泛,成本较低 |

| 三指气动手爪 | 气动 | 形状规则的工件 | 具备二次定位功能 |

| 货叉式手爪 | 无驱动源 | 质量、体积较大的工件 | 结构简单,维护方便 |

| 握爪式手爪 | 气动/液压/弹簧 | 需要高精度定位的工件 | 重复定位精度高 |

| 吸盘手爪 | 气动(真空) | 薄板类、表面规则工件 | 无接触损伤,适应平面 |

02 智能自适应抓取的核心要素

柔性结构是现代智能末端执行器的基础。与传统的刚性结构不同,柔性结构能够在接触物体时发生弹性形变,主动贴合物体表面不规则的几何形状,增大有效接触面积。

这种仿生设计不仅提升了抓取的稳定性,更能保护易损物品表面不被划伤。采用硅胶、弹性体等柔性材料覆盖接触面,如同给夹爪穿上了“智能皮肤”,能够吸收微小的冲击与振动。

仅有柔性结构还不够,末端执行器还需要“感知之眼”和“触觉神经”。集成或协同工作的视觉传感器(2D/3D相机)和深度相机,能够识别目标物体的精确位置、三维形状和姿态,为规划接近路径、选择抓取点提供基础依据。

嵌入夹爪指尖或接触面的力传感器和触觉传感器阵列,则能高精度检测夹爪与物体的实际接触点位置、测量施加在物体上的压力大小及分布,敏锐地感知物体是否发生微小滑动。

实时反馈是实现自适应抓取的关键。控制系统构建了一个感知-决策-执行的实时闭环:传感器持续采集夹爪状态、接触力、物体位置等信息;控制算法根据感知信息和设定的抓取目标,实时计算所需的调整指令;调整指令被发送给驱动器,驱动柔性结构做出相应动作。

这个闭环过程在毫秒级时间内不断循环迭代,使末端执行器能够像人手一样,根据接触的实时反馈动态调整抓取策略。

03 路径规划技术的多层架构

路径规划是机器人搬运系统的另一核心技术,决定机器人如何高效、安全地从起点到达目标点。现代路径规划通常采用分层架构,包括全局规划和局部规划两个层面。

全局路径规划基于已知环境信息,为机器人计算出一条从起点到终点的可行路径。A*算法及其改进版本是应用最广泛的全局路径规划算法之一。

传统A算法虽然能够找到最短路径,但往往存在路径不够平滑、转弯次数多等问题。改进的A算法通过考虑障碍物密度、转弯次数和运动惯性因子的影响,优化启发函数,同时引入权重因子动态调整启发函数权重,能够显著减少路径长度和规划时间。

一项研究显示,相较于传统A算法,改进A算法在路径长度、规划时间、扩展节点数和拐点数方面分别减少15.80%、81.20%、2.30%和74.10%。这充分表明算法优化对提升路径规划效率的重要性。

B样条曲线算法的引入进一步提升了路径的平滑性。通过采用Douglas-Peucker算法简化路径,同时引入B样条算法平滑路径,能够生成更加符合机器人运动特性的轨迹。

局部路径规划则负责处理环境中未知或动态的障碍物。动态窗口法(DWA)是一种常用的局部路径规划算法,通过考虑机器人的动力学约束,在速度空间中采样多组轨迹,并选择最优轨迹执行。

将全局路径与局部规划相结合,能够充分发挥两者的优势:改进的A*算法规划出全局最优路径,DWA算法则处理动态障碍物避障,形成一种融合改进的混合路径规划方法。

在实际应用中,这种融合方法在添加临时静态障碍物和动态障碍物的场景中,运行时间分别缩短22.02%和22.32%,显示出显著的性能优势。

04 多机器人协同与复杂场景应对

在现代智能仓储和工厂环境中,多机器人协同作业已成为常态。多机器人系统面临路径冲突、资源竞争和任务分配等复杂问题,需要专门的路径规划算法来处理。

冲突搜索算法(CBS)及其变体是解决多机器人路径规划问题的有效方法。CBS算法通过在高层搜索冲突解决方案,在底层为每个机器人规划路径,能够保证找到最优的无冲突路径。

增强型冲突搜索算法(ECBS)在CBS的基础上引入启发式方法,平衡最优性和计算效率;元代理冲突搜索算法(MA-CBS)则将多个机器人组合成元代理,减少搜索空间。

基于CBS的多机器人多目标路径规划方法(CBS-based-MRMTPPM)能够显著减少路径行驶时间,而MA-ECBS-MRMTPPM的增强则提高了整体规划效率。这些算法使多机器人系统能够高效协同完成物料搬运任务。

对于非完整约束的移动机器人(如阿克曼转向机器人),路径规划需要特别考虑机器人的运动学限制。混合A*算法针对这类机器人进行了优化,通过在状态空间中进行搜索,生成符合车辆运动学约束的路径。

将混合A算法与时间弹性带(TEB)算法结合,能够进一步提高路径规划效率。研究表明,混合A算法+TEB算法相比A*算法+TEB算法的路径规划平均距离减少22.49%,相比混合A*算法+DWA算法的路径规划平均时间减少6.25%。

05 系统集成与实战案例分析

在实际应用中,末端执行器控制与路径规划必须紧密集成,形成完整的机器人搬运系统。这种集成不仅仅是硬件和软件的简单组合,更是感知、决策和执行三个环节的深度融合。

感知环节,末端执行器的力传感器、触觉传感器与机器人本体的视觉系统、激光雷达等协同工作,构建对环境的全面感知;决策环节,路径规划算法与末端执行器的控制算法共享环境信息和任务目标,协调生成最优的运动策略。

执行环节,机器人的运动控制系统与末端执行器的驱动系统同步动作,确保抓取与移动的精确配合。这种深度集成使机器人搬运系统能够应对各种复杂场景,如动态障碍物避让、多目标点连续作业等。

以一个智能仓储系统中的箱体搬运任务为例,系统首先通过视觉传感器识别目标箱体的位置、尺寸和姿态;路径规划模块基于环境地图和任务要求,规划出从当前位置到目标箱体的最优路径;机器人沿路径移动到目标位置后,末端执行器根据箱体特性调整抓取策略。

如果使用吸盘手爪,系统会根据箱体宽度自动调节吸盘位置,确保对准箱体两侧;如果使用夹爪,则会根据箱体尺寸和材质调整夹持力,防止损坏箱体或抓取不稳。

在搬运过程中,力传感器实时监测抓取状态,如果检测到滑动或异常力变化,系统会立即调整夹持力或暂停运动;同时,局部路径规划模块持续监控环境中的动态障碍物,必要时调整路径避让。

当系统需要同时处理多个搬运任务时,多机器人路径规划算法会协调各机器人的行动,避免路径冲突,优化整体作业效率。

随着智能制造和物流自动化的发展,机器人搬运系统正朝着更高智能、更强适应的方向演进。末端执行器从简单的机械结构发展为集柔性材料、多模态传感器和智能控制于一体的自适应抓取系统,路径规划从单一算法发展为融合全局与局部、兼顾静态与动态、支持多机器人协同的分层智能决策体系。

面向未来,新材料、新传感器和新算法的不断涌现,将使机器人搬运系统在更广泛、更复杂的场景中发挥作用,真正实现“像人手一样灵巧,像人类思维一样智能”的搬运作业。

中研高科教育

中研高科教育