从图纸到代码:EPLAN与PLC技术构建现代电气自动化设计闭环

在智能制造的浪潮下,工业自动化系统正朝着高度集成化、数字化和智能化的方向飞速演进。这一演进的核心,是设计理念与工程工具的根本性变革——从过去电气、软件、机械各环节相互脱节的“孤岛式”开发,转变为以数据为核心驱动、实现全流程无缝协同的“设计即正确”新模式。在这一转型中,电气设计软件EPLAN与可编程逻辑控制器(PLC)技术,尤其是其在高精度运动控制(如追剪工艺)中的应用,共同构成了现代电气自动化系统的基石与灵魂 。掌握二者的深度集成与应用,已成为电气工程师迈向高阶的必经之路。

一、 电气自动化设计范式的演进:从离散到集成 传统的电气工程设计,是一个高度依赖个人经验、以二维图纸为终点的线性流程。工程师使用通用CAD工具绘制原理图,人工统计元器件清单、编制接线表,再由PLC程序员根据图纸理解控制逻辑,独立编写代码。这种模式下,图纸与程序之间缺乏天然的数据纽带 ,任何设计变更都极易引发连锁错误,现场调试阶段往往成为纠错的主战场,成本高昂且周期漫长。

现代集成化设计范式则打破了这一壁垒。它以EPLAN Electric P8这类专业化电气设计平台为中心 ,构建了一个从概念设计到虚拟调试,再到生产制造与运维的数字化闭环。其核心特征表现为:

标准化与数据化 :所有电气元件不再是简单的图形符号,而是携带完整制造商数据、型号、技术参数乃至3D模型的“智能部件”。连接、端子、电缆均被作为可管理的数据对象。自动化与一致性 :图纸中的逻辑关系一经确定,元器件清单、接线图、端子图、线缆图表等工程报表均可由软件自动、无误地生成,确保了文档间100%的一致性。前向集成与协同 :设计数据能够直接传递给后续环节。最重要的是,EPLAN中定义的PLC硬件配置(如西门子S7-1500站的模块布局)和详细的I/O地址、变量名,可以导出为标准格式文件(如XML/CSV),并被TIA Portal、CODESYS等主流PLC编程软件直接识别和导入 ,自动生成PLC项目的硬件组态和变量表框架。这实现了从电气设计到软件编程的数据流贯通。

二、 EPLAN平台:超越绘图的智能设计核心 EPLAN不仅仅是一款“高级绘图工具”,它更是一个遵循标准化方法论、管理电气工程全生命周期数据的平台。其强大功能支撑起了集成化设计的骨架。

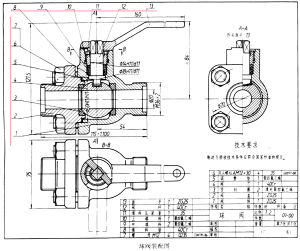

面向对象与面向图形的融合设计 :EPLAN既支持传统的基于导线连接的图形化设计,也擅长基于设备逻辑关系的面向对象设计。工程师可以首先放置PLC、电机启动器等“设备”,再定义其间的逻辑连接,软件会自动处理具体的线路走向与端子分配,极大地提升了复杂系统的设计效率与清晰度。中心化数据管理与宏技术 :所有项目数据存储于中心数据库中。通过“宏”功能,可以将成熟的、经过验证的电路单元(如一个标准的电机正反转控制回路、一个PID调节模块)保存为可重复使用的对象。这不仅实现了企业知识的沉淀与复用,更能确保设计质量的稳定统一。在团队协作中,通过EPLAN 360协同平台 ,可实现多工程师对同一项目的实时并行设计,彻底告别了版本混乱。从2D电气到3D布线的延伸 :借助EPLAN Pro Panel 模块,设计可以从二维原理图自然延伸到三维控制柜布局。工程师在虚拟空间中布置导轨、断路器、接触器、端子排和线槽,软件能够自动计算最优布线路径,进行槽满率分析 ,并生成精准的加工数据,为控制柜的实体制造提供了前所未有的精确指导,从源头减少生产错误。

三、 PLC技术:自动化系统的逻辑“大脑”与运动控制中枢 PLC作为工业控制系统的“智能大脑”,负责接收来自传感器、按钮的输入信号,执行根据工艺要求编写的用户程序,并向接触器、阀门、伺服驱动器等执行机构发出输出指令,从而驱动设备按既定流程运行。

PLC的硬核优势 :与传统的继电器控制系统相比,PLC通过软件编程实现逻辑控制,其“触点”是虚拟且无限的 ,修改程序即可改变控制逻辑,无需改动硬件接线,拥有无与伦比的灵活性。同时,PLC专为恶劣工业环境设计,具备极高的可靠性。其工作模式遵循“输入采样-程序执行-输出刷新”的循环扫描机制 ,确保了控制的实时性和确定性。广泛的应用疆域 :从汽车制造线上的焊接机器人精准协同,到物流仓库中AGV小车的智能调度;从楼宇自动化的照明空调联动,到农业大棚的温湿度自动调节,PLC的身影无处不在。它已成为实现各行各业自动化、智能化的基础性装备。PLC与EPLAN的深度集成实践 :在集成化设计流程中,EPLAN的“PLC配置”功能尤为关键。工程师在图纸上插入一个西门子ET200SP远程I/O站的接口模块,并从部件库中选择具体的数字量输入、输出模块。在属性中,每个通道的地址(如I0.0, Q0.0)和分配的变量名(如“Start_Button”, “Motor_Run”)都被清晰地定义。项目完成后,一键导出,这些结构化数据可直接在TIA Portal中生成对应的硬件配置和符号表,程序员只需专注于编写控制逻辑本身,无需手动核对和录入上百个I/O点,从根本上杜绝了地址错配的人为失误 。

四、 追剪工艺:PLC运动控制编程的典型挑战 “追剪”(Flying Cut)是包装、印刷、线缆加工等行业中常见的一种高动态同步运动控制工艺,它完美体现了现代PLC在复杂运动控制领域的强大能力。其核心要求是:在物料(如薄膜、电缆)连续不间断运动的过程中,剪切机构需要加速追赶至与物料速度完全同步,在同步瞬间完成精准剪切,然后减速复位,准备下一次循环。

表:传统定长剪切与追剪工艺对比

特性 传统定长剪切 追剪 (Flying Cut) 物料状态 静止 连续匀速运动 生产效率 较低,存在启停间隙 极高,接近线速度 控制核心 简单顺序逻辑 高精度多轴同步运动控制 技术难点 定位精度 速度同步精度、动态响应

实现追剪功能,通常需要PLC(如西门子S7-1500T系列)集成运动控制模块 ,并搭配伺服驱动器与伺服电机。其编程要点包括:

主从同步建立 :将物料传送轴(通常是变频器驱动)定义为“主轴”,其编码器反馈作为系统的主速度/位置基准。剪切轴(伺服驱动)被定义为“从轴”。电子凸轮曲线规划 :这是追剪的灵魂。工程师需在PLC中规划一条“电子凸轮”曲线,该曲线定义了在一个剪切周期内,从轴(剪刀)位置与主轴(物料)位置之间的严格跟随关系。曲线通常包含加速追赶区、同步裁剪区、减速返回区和等待区。高速输入与精准触发 :通过高速计数器模块接收物料上的色标或位置传感器信号,以此作为启动每一个剪切周期的精确触发点。编程语言选择 :此类复杂运动控制程序,通常采用结构化文本(ST)或梯形图(LAD)与工艺功能块结合 的方式编写。PLC厂商提供的现成运动控制库(如西门子的工艺对象“TO_Cam”)大大降低了开发难度。

五、 构建集成化设计闭环:从虚拟验证到数字化交付 将EPLAN的电气设计、PLC的逻辑与运动控制编程,以及系统仿真工具整合起来,便形成了完整的“设计闭环”,其目标是在物理样机建造之前,最大限度地发现和解决所有潜在问题 。

闭环流程构建 :核心流程为:标准化EPLAN设计 → 自动生成PLC代码框架 → 虚拟仿真验证 → 问题反馈至设计 → 迭代优化 。虚拟调试(Virtual Commissioning) :这是闭环中最具价值的一环。利用Siemens PLCSIM Advanced 等工具,可以在PC上运行真实的PLC程序。同时,使用如Festo Fluidsim 、西门子SIMIT 或NX Mechatronics 等仿真软件,建立被控设备(如传送带、气缸、伺服轴)的数字化孪生模型。通过OPC UA等通信协议,让虚拟PLC程序与虚拟设备模型实时交互。工程师可以像操作真实设备一样,测试各种工况、触发故障,验证PLC逻辑的正确性、安全联锁的有效性以及运动曲线的合理性。错误前置与知识沉淀 :仿真中发现的任何问题,如I/O地址冲突、保护逻辑缺失、追剪同步时序偏差,都可以直接追溯到EPLAN图纸或PLC程序中的具体位置进行修改。所有设计变更通过版本管理系统记录,确保数据一致性。经项目验证过的电气宏和PLC功能块,被收入企业标准库,成为可持续复用的数字资产。数字化交付 :最终,从该闭环中产出的不仅仅是图纸和程序,更包括完整的数字化孪生模型、仿真测试报告和可直接导入生产执行系统(MES)的设备数据,为后续的预测性维护和持续优化奠定基础。

结语 在工业4.0的背景下,电气自动化工程师的角色正在从单一的“绘图员”或“编程员”,向掌控数字化设计全流程的“系统架构师”转变。精通EPLAN,意味着掌握了电气系统的标准化表达与数据化管理能力;而深谙PLC,特别是其运动控制编程,则意味着拥有了赋予机械设备智能与精密灵魂的技艺 。二者的深度融合,通过集成化设计闭环的实现,正将电气工程从一门依赖经验的技艺,提升为一门基于模型和数据的精准科学。这不仅是技术工具的升级,更是工程思维的一次深刻革命,它正在塑造着未来工业的神经系统,驱动着智能制造的高效、可靠运行。

中研高科教育

中研高科教育