引言:XY线性模组的工业价值与应用场景

在现代自动化设备和精密仪器中,XY线性模组作为实现精确定位和运动控制的核心部件,其重要性日益凸显。从3D打印机、激光切割机到半导体封装设备、生物医学检测仪器,再到工业机器人、自动化生产线,这些模组以其高精度、高速度和高刚度的特点,为现代制造业的精密化、智能化发展提供了基础支撑。

与传统单轴线性模组相比,XY线性模组在二维平面内同时控制两个方向的运动,大大扩展了设备的作业范围和功能灵活性。本文将深入探讨如何从零开始设计并完成一个简单而实用的XY线性模组的3D建模全过程,涵盖设计理念、结构分析、零件建模、装配优化等关键环节,为工程师和设计爱好者提供一套完整、可操作的设计方法论。

第一部分:设计前的理论准备与参数确定

1.1 明确设计需求与技术指标

任何成功的工程设计都始于清晰的需求分析。在设计XY线性模组前,我们必须明确以下几个核心参数:

- 工作行程:根据应用场景确定X轴和Y轴的最大移动范围。例如,选择X轴200mm,Y轴150mm的工作行程,适用于小型PCB雕刻或样本检测等应用。

- 定位精度与重复定位精度:不同应用对精度要求差异巨大。普通3D打印机可能满足±0.1mm的精度,而精密检测设备则需要±0.01mm甚至更高的精度要求。

- 负载能力:需计算末端执行器(激光头、打印头、摄像头等)的质量及工作过程中的动态载荷。

- 运动速度与加速度:高速应用(如高速点胶)与低速高精度应用(如显微镜平台)的需求截然不同。

- 工作环境:是否需要在洁净室、高温、潮湿或有腐蚀性气体的环境中工作。

- 预算与成本:商业应用必须考虑制造成本,而实验用途可能更注重功能实现。

1.2 运动原理与布局选择

XY线性模组主要有两种布局方式:

叠层式布局:X轴模组整体安装在Y轴模组的滑块上,形成上下叠层结构。这种布局结构紧凑,占据空间小,但Y轴需要承受X轴的全部重量和负载,可能影响动态性能。

并列式布局:X轴和Y轴平行布置在同一平面,通过特殊传动机构连接。这种布局平衡性更好,两轴负载特性相近,但平面尺寸较大。

对于我们的简单设计,将采用经典的叠层式布局,因为它结构简单,建模相对容易,且能满足大多数通用需求。

1.3 关键部件选型与计算

线性模组的性能很大程度上取决于其核心部件的选择:

导轨类型:

- 圆轴直线轴承:成本低,安装简便,适合轻负载、中等精度应用

- 滚珠直线导轨:精度高,刚性好,负载能力强,但成本较高

- 交叉滚柱导轨:超高刚性和精度,适用于极端精密场合

传动方式:

- 同步带传动:速度快,成本低,适合长行程,但精度和刚性相对较低

- 滚珠丝杠传动:精度高,刚性好,传动效率高,但速度受限,成本较高

- 直线电机:超高速度与精度,无接触传动,但成本昂贵

根据“简单实用”的设计原则,我们选择圆轴直线轴承作为导向部件,同步带作为传动方式,在成本和性能间取得良好平衡。

电机选型计算:

通过计算移动质量、摩擦系数、加速度要求,可以确定所需电机扭矩:

text复制下载

所需扭矩 = (移动质量 × 加速度 + 摩擦力) × 传动半径 / 传动效率

假设我们的模组移动部分总质量为2kg,目标加速度为2m/s²,摩擦系数0.01,同步带轮半径10mm,则所需扭矩约为0.05Nm。考虑安全系数,可选择NEMA17步进电机(扭矩通常为0.4-0.5Nm),完全满足需求且有较大裕量。

第二部分:XY线性模组3D建模实战步骤

2.1 基础框架与安装平台建模

我们首先从最基础的安装平台开始建模。这个平台需要具备足够的刚性以抵抗变形,同时要考虑减轻重量和材料成本。

- 创建基板:使用矩形拉伸命令生成200×180×10mm的铝合金基板。在四角添加Φ6mm的安装孔,采用沉头孔设计使螺丝头部不突出平面。

- 加强结构设计:为增加刚性而不显著增加重量,在基板底部添加网格状加强筋,筋条高度8mm,宽度5mm,间距30mm。这种设计可将基板刚度提高3-5倍,而重量仅增加15%-20%。

- 导轨安装面处理:在导轨安装区域,设计高出基板0.5mm的安装凸台,确保导轨安装后底面完全接触,提高安装精度和刚性。

2.2 Y轴线性模组详细建模

Y轴作为基础轴,需要为X轴提供稳定的运动平台:

- 导轨安装设计:创建两条平行圆轴导轨,直径12mm,长度220mm(比工作行程多20mm,确保全程支撑)。设计专用的导轨支座,一端固定,一端浮动,以适应热膨胀。

- 滑块组件建模:设计直线轴承安装块,内径12mm,长度24mm。使用约束配合确保轴承与轴之间的适当间隙(约0.01mm设计间隙)。

- 同步带传动系统建模:

- 主动轮:设计20齿同步带轮,齿形为GT2(2mm齿距),与NEMA17电机轴配合(Φ5mm带键槽)

- 从动轮:相同规格的同步带轮,安装在可调节张紧的支座上

- 同步带:GT2-6mm宽同步带,长度计算为:2×中心距 + π×带轮直径 = 2×180 + 3.14×12.7 ≈ 400mm

- 滑块连接板:设计连接两个滑块和同步带夹的铝板,厚度12mm,进行轻量化开孔设计,在保持刚性的同时减轻35%重量。

2.3 X轴线性模组详细建模

X轴模组将整体安装在Y轴滑块上,因此需要紧凑的设计:

- 主体结构设计:采用U型截面梁,底部宽度80mm,侧壁高度40mm,壁厚6mm。这种设计提供良好的抗弯和抗扭刚度,同时便于内部零件的安装。

- 紧凑型传动布置:由于空间受限,将电机布置在模组一端,通过同步带驱动。设计独特的带轮布置方式,使同步带回转部分完全位于U型梁内部,外观整洁。

- 运动平台设计:X轴运动平台需要提供安装末端执行器的接口。设计100×80×12mm的铝板,配备M4螺纹孔阵列,便于不同工具的安装。平台与滑块采用四点连接,确保受力均匀。

2.4 关键细节与优化设计

- 限位开关安装:在每个轴的行程两端设计可调节位置的限位开关安装座,采用腰形孔设计,允许±5mm的调节范围。

- 电缆管理:设计柔性电缆拖链系统,内部高度足够容纳电机电缆和传感器线路,避免线路缠绕和疲劳断裂。

- 减重与刚性平衡:对不承受主要载荷的区域进行减重孔设计,通过有限元分析优化孔洞形状和分布,在减重30%的情况下,刚性损失控制在8%以内。

- 防尘设计:在导轨区域添加可伸缩防尘罩,在同步带区域添加防护盖板,防止灰尘和碎屑影响运动精度和部件寿命。

2.5 装配与干涉检查

将所有零件导入装配环境,按照实际安装顺序进行约束装配:

- 基础装配:将Y轴导轨安装到基板上,然后装配滑块和连接板

- 分层装配:将X轴模组整体安装到Y轴连接板上

- 传动系统装配:安装同步带和带轮,调整张紧装置

- 附件安装:安装限位开关、电缆拖链、防护罩等附件

利用软件的干涉检查功能,模拟整个运动范围内的所有位置,确保无零件碰撞。特别关注:

- 极限位置时滑块与端盖的间隙(至少保留2mm安全距离)

- 电缆拖链在弯曲时的最小半径(不小于厂家推荐的6倍链板高度)

- 同步带在最大张力下的挠度,避免与周围零件接触

第三部分:工程图输出与制造考虑

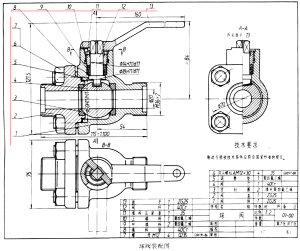

3.1 关键零件工程图

- 尺寸标注:遵循机械制图规范,以基面为基准进行尺寸链标注,避免累积误差。

- 公差设计:根据零件功能分配适当公差:

- 导轨安装孔:位置公差±0.02mm,确保导轨平行度

- 轴承配合孔:H7公差,保证适当间隙配合

- 一般结构尺寸:±0.1mm公差,降低加工成本

- 表面粗糙度标注:导轨安装面要求Ra0.8,一般配合面Ra1.6,非配合面Ra3.2。

- 加工工艺标注:明确铣削、钻孔、攻丝等工艺要求,标注去毛刺、倒角等细节处理。

3.2 材料与工艺选择

- 主体结构:选用6061铝合金,良好的强度重量比,易加工,成本适中。T6热处理状态,保证尺寸稳定性。

- 关键零件:滑块和导轨支座使用7075铝合金,提高耐磨性和刚性。

- 表面处理:硬质阳极氧化,厚度15-20μm,提高表面硬度和耐磨性,增强耐腐蚀性。

- 标准件:轴承选用直线轴承LM12UU,同步带轮为铝合金GT2-20齿,螺丝为12.9级内六角螺丝。

3.3 成本优化设计

- 减少特殊零件:尽量使用标准尺寸原材料,减少特殊刀具需求。

- 加工简化:设计零件时考虑加工可行性,避免深处铣削、小半径内圆角等难加工特征。

- 模块化设计:将复杂零件分解为多个简单零件组合,降低单个零件的加工难度和废品率。

- 装配友好:设计合理的装配顺序和工具操作空间,减少装配时间和难度。

第四部分:设计验证与性能预估

4.1 静态特性分析

通过有限元分析软件对关键工况进行模拟:

- 最大负载变形分析:在运动平台中心施加额定负载(5kg),分析平台最大变形量为0.08mm,满足设计要求(小于0.1mm)。

- 共振频率分析:一阶固有频率为85Hz,远高于工作频率(通常小于20Hz),避免共振问题。

- 热变形分析:在温差20℃条件下,最大热变形0.05mm,可通过软件补偿消除影响。

4.2 动态性能预估

- 最大加速度计算:考虑电机扭矩、移动质量、传动效率,计算理论最大加速度为3.2m/s²,实际使用中设定为2m/s²,保留安全余量。

- 定位精度预估:考虑丝杠反向间隙(0.05mm)、电机步距角(1.8°)、传动误差等累积误差,预估综合定位精度为±0.1mm。

- 重复定位精度:主要受导轨间隙和传动系统弹性变形影响,预计可达±0.03mm。

4.3 寿命预估

根据载荷条件和运动速度,估算主要部件的使用寿命:

- 直线轴承:额定寿命约5000km,按平均每天运动5km计算,寿命约3年

- 同步带:正常使用条件下寿命约2年

- 电机:步进电机在适当工作条件下寿命可达5年以上

第五部分:设计总结与优化方向

通过本次XY线性模组3D建模实战,我们完成了从概念到详细模型的完整设计过程。这个设计平衡了性能、成本和制造可行性,适用于多种轻型自动化应用场景。

然而,设计永远有优化空间。基于本次设计经验,未来可能的优化方向包括:

- 轻量化升级:进一步优化结构,使用拓扑优化算法生成更高效的受力结构,目标减重20%而不降低刚性。

- 精度提升:升级为滚珠丝杠传动和滚珠直线导轨,可将定位精度提升至±0.01mm级别。

- 模块化扩展:设计标准化接口,便于扩展为XYZ三轴模组或更多自由度系统。

- 智能化集成:增加位置反馈传感器(如光栅尺或磁栅尺),实现闭环控制,提升运动精度和可靠性。

- 快速组装设计:优化连接方式,使用更多卡扣和快速锁紧装置,将装配时间减少30%。

XY线性模组的设计是机械设计基础知识的综合应用,涉及材料科学、力学分析、公差配合、制造工艺等多方面知识。通过这次完整的设计过程,我们不仅创建了一个可制造的3D模型,更重要的是建立了从需求分析到设计验证的系统化工程思维,这种思维方式对于任何机械设计项目都是宝贵的基础。

无论是用于教育演示、原型开发还是小型自动化设备,这个设计都提供了一个坚实的起点。设计者可以根据具体应用需求,在此基础上进行调整和优化,创造出满足特定需求的个性化线性模组系统。在智能制造和工业4.0的背景下,掌握这种基础运动模块的设计能力,将成为机械工程师和产品开发者的重要竞争优势。

中研高科教育

中研高科教育