当机器人接过炙热的油枪:轮轴在线加油机器人如何重塑工业安全与效率边界

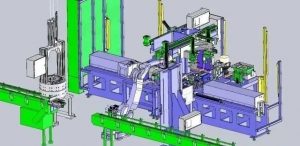

在钢铁厂轧机产线旁,温度计的水银柱固执地指向65摄氏度。热浪扭曲了空气,巨大的轮轴在轰鸣中飞旋,像一头被禁锢的钢铁巨兽。过去,老师傅王建国需要裹着厚厚的隔热服,在安全许可的短短几分钟内,穿过热浪完成数十个轮轴的加油作业。汗水瞬间浸透又蒸发,留下一层白霜般的盐渍。如今,一台银灰色的机器人正从容地滑行在轨道上,机械臂精准地将油枪插入注油孔,整个过程安静、精准,如同一位外科医生在无影灯下的操作。这一幕,正是工业智能化浪潮下,轮轴在线加油机器人带来的深刻变革。

轮轴作为各类旋转设备的核心支撑部件,其润滑状况直接关系到设备寿命与生产安全。然而,在冶金、水泥、矿山等重工业领域,轮轴往往身处高温、高湿、多粉尘的恶劣环境。人工加油不仅效率低下,更伴随着灼伤、吸入有害气体、机械伤害等严峻风险。据不完全统计,在高温岗位导致的职业伤害中,近三成与设备维护作业相关。当“中国制造”向“中国智造”迈进,如何用技术创新保障劳动者安全、提升生产效能,成为一道亟待破解的课题。轮轴在线加油机器人的出现,正是对这一课题的有力回应。

从“人眼”到“工业鹰眼”:识别技术的革命性跨越

传统人工加油依赖老师傅的经验与目测,而在高温蒸汽弥漫或光线昏暗的环境下,人眼识别极易出错。轮轴在线加油机器人的“眼睛”,是一套多传感器融合的智能视觉系统。

该系统首先通过高分辨率工业相机获取轮轴图像,但高温环境常导致图像出现热噪波动和细节丢失。为此,机器人集成了耐高温的短波红外热像仪,不仅能穿透一定烟雾,更能依据轮轴与背景的温差勾勒出清晰轮廓。然而,真正的核心技术在于算法层。研发团队采用了基于深度学习的实例分割模型,如Mask R-CNN的改进架构,该模型在数百万张包含各种光照、污垢、锈蚀状态的轮轴及注油孔图像上进行训练。与通用模型不同,该改进模型针对工业场景中常见的部分遮挡(如附着氧化皮)、形状畸变(因高温热胀)等难题,引入了注意力机制和空间变换网络,使模型能够“聚焦”于关键特征,并智能“脑补”被遮挡的轮廓。

在实际应用中,系统识别准确率高达99.7%。当机器人行至目标工位,视觉系统在0.5秒内即可完成轮轴型号匹配、注油孔位姿判断,并将三维坐标信息发送至控制中枢。这双“工业鹰眼”,确保了机器人即使在最严苛的环境下,也能实现可靠的“第一眼认知”。

亚毫米级的“绣花功夫”:重复定位精度<1mm背后的硬核科技

识别之后,是如何将油枪精准无误地插入可能仅有十几毫米的注油孔。要求重复定位精度小于1毫米,这相当于要求机器人在震动、热变形存在的现场,始终能完成穿针引线般的操作。

精度保障源于一套精密的“感知-决策-执行”闭环。在感知层面,机器人末端搭载了高精度激光位移传感器和六维力/力矩传感器。激光传感器以微米级分辨率实时测量油枪尖端与注油孔平面的距离与角度偏差;六维力传感器则像敏感的“指尖”,在接触瞬间感知微小的碰撞力,为柔顺控制提供反馈。

决策核心是自适应算法。控制系统中嵌入了结合视觉伺服(Visual Servoing)与阻抗控制的混合算法。在接近阶段,主要依据视觉信息进行导引;在最后几毫米的插入阶段,则切换为以力控为主的柔顺插入模式。该算法能动态调整机械臂的刚度和阻尼,使油枪如同被软化的簧片,在遇到轻微错位或毛刺时,能顺势滑入而非硬性碰撞。此外,机器人本体采用全闭环伺服控制系统,并应用了高精度的绝对式编码器和温度补偿算法,以抵消因环境温度变化导致的热变形误差。

执行机构则关乎硬件的匠心。机器人采用高刚性轻量化臂设计,配合精密减速器,将关节背隙控制在弧分级别。特殊的耐高温油枪快换装置,不仅能在350摄氏度下长期工作,其自对心结构还能补偿最后一次微米级的对中偏差。正是这些软硬技术的深度融合,使得机器人在轰鸣的工厂里,每一次都能稳定地完成亚毫米级的“绣花功夫”。

效率跃升八倍的“智慧交响曲”

效率提升超8倍,并非单纯指机械臂动作比人手快,而是一场由机器人主导的“智慧交响曲”。

传统人工加油需等待设备停机、温度降至安全范围、人员穿戴防护、执行作业、再撤离现场,单点耗时往往超过15分钟。而加油机器人具备在设备低速运行或短暂待机时进行在线加油的能力,无需生产完全停止。其作业流程高度集成化:机器人接收生产调度系统的指令后,自动规划最优路径,依次移动至各加油点。抵达后,识别、定位、插入、注油(注油量由流量计精确控制)、拔出、复位,一气呵成,单点作业时间可压缩至2分钟以内。

更重要的是,机器人实现了“群组化”与“预防性”维护。一台机器人可负责数十甚至上百个轮轴点的定期润滑,后台管理系统依据设备运行数据(如振动、温度)和润滑周期模型,智能生成最优加油计划,防患于未然。相比之下,人工管理依赖纸质点检表,易出现漏加、多加或周期不准的情况。某大型钢铁集团在热轧线上部署该系统后,轮轴因润滑不良导致的故障停机时间下降了85%,维护人员从高温高风险区域彻底解放,专注于更高价值的设备状态监控与管理工作。

超越加油:数据流与制造系统的深度融合

轮轴在线加油机器人的价值,远不止于替代人力完成一项危险作业。它更是一个关键的数据采集终端和工厂数字网络的智能节点。

每一次注油作业的时间、位置、注油量、注油压力等数据都被自动记录并上传至工业互联网平台。这些数据与设备的振动、温度、电流等运行参数进行关联分析,能够更早地预警轮轴轴承的早期磨损、密封失效等潜在故障。例如,注油压力持续异常升高,可能预示着油路堵塞或轴承内部磨损加剧。这些洞察为预测性维护提供了前所未有的数据支撑。

展望未来,轮轴在线加油机器人将与5G、数字孪生、AI大模型更深层次融合。通过5G超低时延网络,机器人可接受云端更强大的算力调度;数字孪生技术将在虚拟世界中同步映射机器人作业全过程,用于事前仿真与优化;而AI大模型将能处理更复杂的非结构化数据,理解设备运行的多维状态,做出更智能的润滑决策,甚至与其他工艺环节的机器人协同,实现全生产线能效与可靠性的整体优化。

当机器人稳稳地接过那柄曾经炙热烫手的油枪,它改变的不仅仅是一项作业方式。它是在高温与风险的边界上,树立起一道技术的安全屏障;是在效率与精准的尺度上,重新定义了工业维护的新标准;更是在数据与物理世界的交汇处,为智能制造的未来打开了一扇充满可能的大门。这台安静的机器,正以其亚毫米的精准和不知疲倦的节奏,诉说着一个新时代的工业故事——在那里,人的智慧得以延伸,人的安全备受珍视,而生产的边界,正在被持续而坚定地拓展。

中研高科教育

中研高科教育