追剪与飞剪的王者之道:基于西门子PLC与伺服/步进技术的同步运动控制深度剖析

一、 引言:在运动中实现精准——“剪”的哲学

在高速连续生产的舞台上,材料(如薄膜、钢材、包装袋)如流水般不息前行。如何在材料不间断运动的情况下,完成定长、精准的切割或分断?这便是追剪(Flying Cut)与飞剪(Flying Saw)技术所要解决的终极难题。这不仅是简单的定位控制,而是在两个或多个运动轴之间,建立一种动态的、实时的、高精度的同步关系。它考验的是控制系统对“时空”的预测与掌控能力,是运动控制领域皇冠上的明珠。

二、 追剪与飞剪:概念辨析与应用场景

尽管目标一致,但追剪与飞剪在机械结构和运动轨迹上存在本质区别。

- 追剪: 其剪切机构通常做往复直线运动。在一个剪切周期内,剪刀首先在同步区加速,与材料速度达到同步(相对速度为零),在同步区内完成剪切动作,然后剪刀减速、返回原点,等待下一个周期。它适用于直线型、轻质材料的切割,如包装膜、纸张、线缆等。

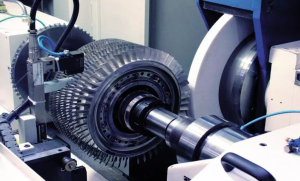

- 飞剪: 其剪切机构通常做旋转运动。剪刀安装在旋转的刀盘上,通过控制刀盘的转速与材料的线速度匹配,在相遇的瞬间完成剪切。飞剪更适用于重型、连续型材料的定尺剪切,如钢材、管材、橡胶等。其运动更为连续,效率通常更高。

无论是追剪还是飞剪,其核心技术都是主从同步,即剪切轴(从轴)的位置和速度,必须严格跟随送料轴(主轴)的位置和速度,并按照预定的“同步区”关系进行运动。

三、 系统的灵魂:电子凸轮表

机械时代的追剪/飞剪依靠精密的机械凸轮来实现同步,而现代自动化则用“电子凸轮”取而代之。电子凸轮本质上是一个定义了从轴位置与主轴位置之间函数关系 Y = f(X) 的数据表。

- 主轴(X): 通常是送料编码器反馈的实际位置值,它代表了材料移动的“绝对里程”。

- 从轴(Y): 是剪切轴(步进或伺服电机)需要到达的命令位置。

- 凸轮曲线设计: 一条典型的追剪凸轮曲线包含以下几个阶段:

- 同步区: 这是曲线的核心部分。在此区域内,从轴与主轴保持严格的1:1比例关系,即

ΔY = ΔX。这意味着剪刀与材料之间没有相对运动,是实现无应力剪切的前提。同步区的长度必须大于或等于剪切动作所需的理论长度。

- 加速区: 剪刀从静止或低速状态,以平滑的加速度(如S曲线)追赶至同步速度,并进入同步区起点。

- 减速与返回区: 剪切动作完成后,剪刀以平滑的减速度离开同步区,并快速返回至周期的起始点,准备下一次剪切。

在西门子TIA Portal中,我们可以通过“CAM”编辑器,以图形化或表格的方式,轻松地设计、编辑和优化这条凸轮曲线。曲线的质量直接决定了剪切的效果、设备的振动与寿命。

四、 实现路径:西门子PLC的高级运动控制功能

要实现电子凸轮,必须使用具备高速技术工艺功能PLC,如西门子的S7-1500T(Technology)或S7-1500TF(Technology Fail-safe)系列。它们集成了硬件级的凸轮盘、齿轮同步等专业功能。

其实现流程如下:

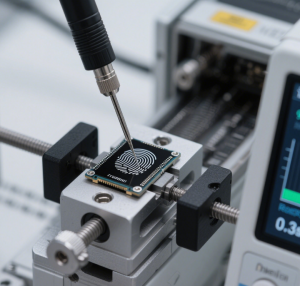

- 硬件组态与工艺对象创建: 在TIA Portal中,配置S7-1500T PLC、伺服/步进驱动器(通过PROFINET与PROFIdrive协议或脉冲方向接口)、以及测量实际送料位置的主编码器。随后,为送料轴和剪切轴分别创建“速度轴”和“定位轴”工艺对象。

- 凸轮表配置与激活: 在“CAM”工艺对象中,导入或绘制设计好的凸轮曲线。使用

MC_CamIn指令块,将剪切轴“挂接”到凸轮盘上,并指定送料轴为主轴。一旦MC_CamIn被执行,从轴便会立即开始跟随凸轮曲线运动。

- 同步的启动与剪切触发: 追剪/飞剪的核心难点在于,必须在每一次剪切周期中,在正确的相位启动同步。这通常通过检测主轴的绝对位置来实现。我们可以在PLC程序中设定一个“剪切触发位置”。当主编码器反馈值到达此位置时,立即执行

MC_CamIn指令。由于电子凸轮的相位是可以设置的,可以确保每次启动时,剪刀都能准确地在同步区的起点与材料相遇。

- 定长剪切逻辑: 剪切长度由主轴的位置决定。我们可以设置一个计数器,每当主轴移动过一个“定长”距离,就更新一次“剪切触发位置”(新触发位置 = 旧触发位置 + 定长),从而实现连续的定长剪切。

- 动态补偿与自适应控制: 在高速应用中,机械传动间隙、材料打滑等因素会导致剪切误差的累积。高级系统会引入第二个测量编码器,直接检测材料的实际位置(而非送料辊的位置),作为真正的主轴反馈,实现全闭环控制。此外,系统还可以根据实时误差,动态微调凸轮曲线的相位或偏置,实现自适应补偿。

五、 步进电机在追剪系统中的应用与局限

步进电机以其成本低、控制简单、在低速下转矩大的特点,在某些中低速、负载不大的追剪应用中有一席之地。

- 优势: 开环控制,系统构成简单,无需昂贵的编码器反馈,成本极具竞争力。在速度不高的同步区内,可以提供稳定的保持转矩。

- 挑战与局限:

- 速度与转矩: 追剪要求电机在加速区能快速提升至高速,而步进电机的转矩随转速升高而急剧下降的特性,限制了其最高同步速度。

- 丢步风险: 这是开环系统的固有风险。在加速过快、负载突变或共振点时,步进电机可能发生丢步,且控制系统无法自知,导致剪切位置完全错误,必须通过寻找参考点来复位。

- 振动与噪音: 即使在细分驱动下,步进电机在高速运行时的振动和噪音也通常大于伺服电机。

因此,在追求高速、高精度、高可靠性的场合,伺服电机是无可争议的选择。伺服系统的闭环控制保证了永不丢步(在转矩范围内),其过载能力强,动态响应极快,能轻松实现高速高精度的追剪/飞剪工艺。

六、 HMI在追剪系统中的高级功能

对于如此复杂的工艺,HMI的作用远超常规设备。

- 凸轮曲线可视化与在线微调: 高级HMI可以实时显示当前运行的凸轮曲线,并允许工程师在不停机的情况下,对同步区的长度、加速度等参数进行微调,以优化剪切效果。

- 剪切精度统计过程控制: HMI可以连接数据库,记录每一个剪切工件的长度,并生成X-R控制图,实时监控生产质量,实现预测性维护。

- 配方管理: 对于生产不同长度、不同材料的产品,可以在HMI上建立配方系统,一键切换不同的凸轮曲线、速度参数和定长设置,极大提升设备柔性。

七、 结论

追剪与飞剪技术,将西门子PLC的强大运算能力、伺服/步进电机的精准执行能力与电子凸轮的柔性曲线规划能力融为一体,实现了运动控制领域的最高成就之一。从机械凸轮到电子凸轮的演进,不仅是技术的升级,更是控制理念的飞跃——它将固定的机械关系,转化为可随时定义、优化和切换的软件算法。深入掌握这套系统,要求工程师不仅懂编程,更要理解运动学、机械动力学与工艺需求的深度融合。在TIA Portal这一统一工程框架下,从前端HMI的配方管理,到后端PLC的MC_CamIn指令执行,再到驱动器的电流环控制,形成了一个无缝的、高性能的解决方案,赋能现代工业持续向更高效、更柔性、更智能的方向迈进。

中研高科教育

中研高科教育