在机械工程领域,设计软件的发展史,本质上是一部工程设计方法论与计算技术交织的演进史。从传统绘图板上的丁字尺、圆规到如今集成建模、仿真、制造于一体的数字化平台,机械设计软件不仅重塑了工程师的工作方式,更深刻改变了产品从概念到实物的整个生命周期。这一演进过程,正是技术创新如何赋能传统行业的最佳注脚。

早期的机械制图完全依赖于手工技能。工程师们使用铅笔、丁字尺、三角板和圆规,在绘图板上精确绘制三视图、剖视图和局部放大图,每一个设计都需要耗费大量时间与精力。这种方法的局限性显而易见——修改困难、难以表达复杂曲面、设计效率低下。20世纪60年代,随着计算机技术的兴起,第一批计算机辅助设计(CAD)软件开始出现。1963年,伊万·萨瑟兰开发的Sketchpad系统被认为是CAD技术的鼻祖,它首次实现了人机交互式图形设计。然而,真正的商业化CAD软件直到70年代才逐渐成熟,如1971年推出的ADAM(Automated Drafting And Machining)系统,为后来的CATIA等软件奠定了基础。

二维CAD软件的普及标志着机械设计领域的第一场数字化革命。AutoCAD于1982年问世后迅速成为行业标准,它用电子图板替代了传统绘图板,使工程师能够以数字形式创建、修改和存储设计图纸。这一时期的设计软件虽然提高了绘图效率,但本质上只是将手工绘图过程数字化,仍然局限于二维平面表达三维物体的传统模式。这种“二维半”的设计方式在表达复杂几何形状时存在天然缺陷,工程师需要依靠空间想象力在多个视图中构建三维概念,容易出现表达不清、尺寸冲突等问题。

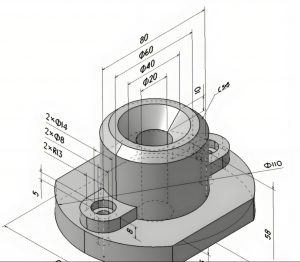

20世纪80年代末至90年代,三维参数化建模技术的出现彻底改变了游戏规则。参数化特征建模(Parametric Feature-based Modeling)的核心思想是将几何形状与工程参数(尺寸、约束、关系)动态关联,使设计成为可驱动、可修改的智能过程。1988年,参数技术公司(PTC)推出的Pro/ENGINEER(现为Creo)引领了这一潮流,它首次将特征建模、参数化设计和全相关性整合到一个系统中。

与二维CAD相比,三维参数化建模带来了根本性变革。它使工程师能够直接构建三维实体模型,系统自动生成二维工程图;修改任何特征参数时,相关特征会自动更新,保持设计一致性;装配体建模功能使工程师能够模拟零件之间的配合关系,提前发现干涉问题。这一时期还出现了另一种建模范式——直接建模(Direct Modeling),它强调对几何体的直接操作而非参数驱动,为概念设计和快速修改提供了灵活性。

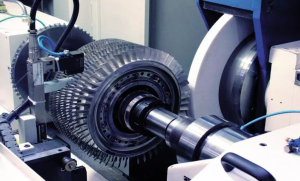

参数化建模的普及催生了计算机辅助工程(CAE)与计算机辅助制造(CAM)的深度集成。现代高端CAD平台如达索系统的CATIA、西门子的NX以及PTC的Creo,已经发展成为覆盖设计、仿真、制造全流程的集成解决方案。这种集成化带来了几大优势:设计与仿真的一体化减少了数据转换误差;数字化样机(Digital Mock-up)技术允许在物理原型制造前进行全面的虚拟测试;知识工程工具能够捕捉和重用设计经验,提高设计质量与一致性。

特别值得一提的是,产品生命周期管理(PLM)系统的兴起,使设计软件从单点工具演变为企业级协作平台。PLM将CAD、CAE、CAM以及供应链管理、项目管理和客户需求整合到一个统一的数字主线中,实现了从概念设计到产品退役的全生命周期数据管理。在这种框架下,机械设计不再是孤立的技术活动,而是与市场营销、生产制造、售后服务等环节紧密相连的系统工程。

进入21世纪第二个十年,云计算与协同设计成为机械软件发展的新引擎。基于云的三维设计平台如Onshape(2015年推出)和Fusion 360彻底改变了软件交付和使用模式。这些云端工具允许多名工程师同时在同一模型上工作,实时看到彼此的修改,极大提高了团队协作效率。云平台还降低了硬件门槛,使复杂的三维设计能够在普通笔记本电脑甚至移动设备上进行。

人工智能技术的融入正在为机械设计软件注入新的智能。生成式设计(Generative Design)是这一趋势的典型代表,工程师只需定义设计约束(如载荷条件、材料特性、制造方法)和性能目标,算法就能自动探索数千种设计方案,提出人类工程师可能从未想到的优化结构。这种“人机共创”模式正在模糊传统设计与优化之间的界限,将工程师从重复性工作中解放出来,专注于更高层次的创新。

与此同时,增材制造(3D打印)技术的成熟正在反向驱动设计软件的发展。传统的减材制造思维往往限制于可制造性约束,而增材制造使复杂内部结构、一体化零件和拓扑优化设计成为可能。为充分利用这些可能性,现代CAD软件不断强化面向增材制造的专用功能,如晶格结构生成、支撑结构优化和打印过程仿真等。

展望未来,机械设计软件的发展将呈现几个清晰趋势:首先是进一步增强的智能化,AI不仅将用于生成设计,还将辅助工程决策、自动检测设计错误、推荐标准件和材料;其次是更深入的跨学科融合,机械、电子、软件的设计将在统一平台中无缝衔接,支持真正的机电一体化产品开发;再次是扩展现实(XR)技术的集成,虚拟现实(VR)和增强现实(AR)将为设计评审、装配指导和维护培训提供沉浸式体验;最后是开放性与互操作性的持续提升,基于云原生架构的开放式平台将促进生态系统的形成,使不同厂商的工具能够更顺畅地协同工作。

从手工绘图到智能云端平台,机械设计软件的演变折射出整个工程领域数字化转型的宏大图景。这种演变不仅是工具的升级,更是设计思维和工作范式的根本转变。未来的机械设计软件将不再是孤立的制图或建模工具,而是连接物理与数字世界、融合人类创造力与机器智能的工程创新平台。在这个平台上,工程师将能够更自由地探索设计可能性,更高效地将创意转化为实际产品,最终推动制造业向更加智能、灵活和可持续的方向发展。

机械设计软件的每一次进步,都是人类追求更高效、更精确、更创新设计方式的具体体现。在这个过程中,不变的是工程师解决问题的初心,变化的是可供他们支配的工具与可能性。当我们站在数字工程的新起点回望,从图板上精心绘制的每一根线条,到云端平台中实时协作的智能模型,这条演进之路不仅是技术的胜利,更是人类智慧与工具共舞的永恒诗篇。

中研高科教育

中研高科教育