从二维到三维:SolidWorks与CAD在现代机械设计中的哲学、实践与超越

一、 引言:设计语言的革命——从图纸到模型

在传统的机械设计领域,二维工程图是无可争议的“通用语言”。设计师通过点、线、圆以及一套精密的投影规则,在二维平面上描绘三维世界的复杂结构。AutoCAD等二维CAD软件的出现,如同用电脑取代了丁字尺和绘图板,是效率的巨大提升,但并未改变设计的本质——它依然是一种基于抽象符号的交流。

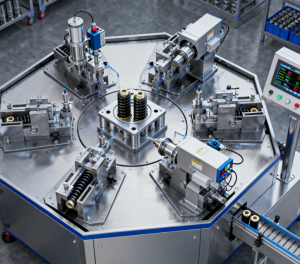

而SolidWorks、CATIA、UG/NX等三维设计软件的崛起,则是一场彻底的范式转移。它们将设计对象从一个抽象的符号集合,转变为一个直观的、可交互的虚拟实体(数字模型)。这不仅仅是工具的升级,更是设计思维的重构:设计师从一开始就在一个与真实世界对应的三维空间中思考,关注的是体积、空间、关系和功能,而非仅仅是视图和投影。

二、 二维CAD:不可或缺的工程基石与精准语言

尽管三维设计已成为主流,但二维CAD的地位依然稳固,其核心价值在于:

- 标准化与规范化: 二维工程图是国际通用的、受标准严格约束的工程语言。它精确地定义了零件的所有几何信息(尺寸、公差、形位公差)和制造信息(表面粗糙度、热处理、材质)。这种无歧义的表达是生产制造、质量检验和供应链协作的绝对依据。

- 高效与专注: 对于简单的零件、钣金展开图、电气接线图或工厂布局图,二维设计往往比三维建模更快速、更直接。它剥离了不必要的三维信息,让设计者专注于核心的几何关系和制造要求。

- 与三维的共生: 在现代设计流程中,三维模型和二维工程图是同一数据库的两种不同视图。SolidWorks等软件能够从三维模型自动生成关联的二维工程图。当模型修改时,工程视图、尺寸和注解会自动更新,极大地减少了人为错误和重复劳动。此时,二维工程图的角色从“设计工具”转变为“发布与沟通工具”。

三、 SolidWorks的三维设计哲学:超越“画图”的协同设计平台

将SolidWorks视为一个高级的“三维画图”软件是片面的。它是一个以参数化、特征建模和全关联性为核心的设计平台。

- 参数化驱动设计: 这是SolidWorks的灵魂。所有几何形体都是由尺寸、方程式和关系(如平行、垂直、相切)来驱动和约束的。修改一个驱动尺寸,整个模型会随之智能更新。这允许设计师进行“如果……那么……”的探索,快速进行设计迭代和方案优化。例如,通过修改一个核心参数,就能自动调整整个装配体中所有相关零件的尺寸。

- 特征建模的构建逻辑: 三维模型不是一蹴而就的,而是通过一系列有意义的“特征”逐步构建起来的,如拉伸、旋转、扫描、放样、抽壳、圆角、倒角等。这种建模方式非常符合工程师的制造思维——如同在虚拟世界中通过“加工”来制造零件。清晰的特征树不仅记录了建模历史,更是未来修改和优化的路线图。

- 全关联性与自上而下设计: 在装配体环境中,零件之间可以建立关联参考。当你在一个零件上绘制草图时,可以引用另一个零件的边线或轮廓。这种“自上而下”的设计方法,确保了整个装配体的协同变化。当主控布局草图修改时,所有关联的零件都会自动更新,保证了设计意图的一致性,特别适用于复杂产品的开发。

- 基于模型的定义: MBD是三维设计的终极目标之一。它旨在将所有的产品制造信息都直接标注在三维模型上,形成一个“轻量化”的、无需二维图纸即可被理解和执行的3D PDF文件。这为无纸化生产和智能制造奠定了基础,减少了对二维图纸的依赖,避免了信息在转换过程中的丢失与误解。

四、 从虚拟到现实:CAE分析的数字孪生之旅

SolidWorks的真正威力,在于其与仿真分析的深度融合。其内置的SolidWorks Simulation等CAE工具,让设计师在物理样机制造之前,就能在数字世界中对产品进行“测试”。

- 静应力分析: 模拟零件在静态载荷下的应力、应变和位移分布。用于判断结构强度是否足够,是否存在过设计,从而实现减重和优化。例如,设计一个支架时,可以通过分析找到应力集中区域,并通过增加加强筋而非盲目增加整体厚度来解决问题。

- 频率与屈曲分析: 确定零件的固有频率以避免共振,并计算导致结构失稳的临界载荷。

- 流体动力学分析: 模拟液体或气体在零件内外的流动状态,用于优化管道设计、散热风扇风道等。

- 运动仿真: 模拟装配体的运动,检查是否存在干涉,计算马达的负载需求,并获取零件在运动过程中的力和位移,为后续的应力分析提供准确的边界条件。

通过CAE分析,设计过程从“设计-制造-测试-修改”的昂贵循环,转变为“设计-虚拟仿真-优化”的高效闭环,极大地缩短了研发周期,降低了成本。

五、 实践案例:一个简单的机械手臂夹爪设计与优化

- 概念与布局(自上而下): 在装配体文件中创建一个“主布局草图”,定义夹爪的核心运动尺寸,如张开最大距离、连杆长度等。

- 零件建模(参数化与特征): 新建零件,通过引用主布局草图的尺寸,使用拉伸、切除等特征创建夹爪的各个零件。确保所有关键尺寸都由布局草图驱动。

- 虚拟装配与干涉检查: 将零件插入装配体,添加同轴、重合等配合关系。使用“干涉检查”工具,模拟夹爪在整个运动范围内是否存在零件间的碰撞。

- 仿真分析(CAE): 对关键的夹爪臂进行静应力分析。模拟夹紧工件时,气缸施加的力。根据应力云图,优化薄弱区域的形状,或对安全余量过大的区域进行“减材”设计,实现轻量化。

- 工程图输出(二维与三维的融合): 为需要机加工的零件自动生成关联的二维工程图,标注尺寸、公差和表面处理要求。同时,也可以生成一个带有爆炸视图和零件清单的总体装配图,用于指导装配和售后维修。

六、 结论

二维CAD与三维SolidWorks并非取代关系,而是相辅相成的共生体。二维是精准、规范的工程判决书,而三维是直观、集成的设计思想载体。现代机械设计师的核心能力,不再是熟练操作某个软件的命令,而是深刻理解参数化设计、关联设计与仿真驱动的设计哲学。通过将SolidWorks从一个“建模工具”提升为一个“虚拟产品开发平台”,我们才能真正驾驭数字化的力量,从必然王国走向自由王国,创造出更优、更美、更富创新性的机械产品。

中研高科教育

中研高科教育