工业机器人操作入门:从核心原理到安全实操的系统精通

一、 引言:超越“机械臂”的认知——作为集成系统的机器人

在公众的想象中,工业机器人可能只是一个模仿人类手臂的机械装置。然而,对于操作者而言,它是一个由本体、控制器、示教器、末端执行器及外围设备构成的精密集成系统。真正的“操作”,意味着与这个完整系统进行对话,理解其语言,预判其行为,并确保其在整个工作单元中安全、高效地完成任务。

- 本体: 即我们看到的机械臂,通常由一系列通过关节连接的连杆组成,模仿了人的肩、肘、腕等结构。其结构形式(如六轴关节型、SCARA、Delta)决定了其工作空间和主要应用场景。

- 控制器: 机器人的“大脑”,内部嵌入了核心的算法与操作系统。它负责执行用户程序、进行运动学解算、控制伺服驱动器,并处理所有I/O信号。

- 示教器: 人机交互的“桥梁”,是操作员手持的编程终端。它集成了显示屏、使能按钮、急停按钮和各种功能键,是手动操纵和编程的主要工具。

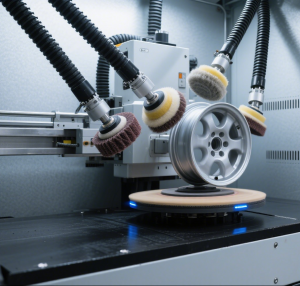

- 末端执行器: 机器人的“手”,如焊枪、夹爪、吸盘、喷枪等。它直接与工件或环境交互,决定了机器人具体执行的任务。

操作者的首要任务,就是建立起对这个系统整体的、相互关联的认知。

二、 操作的安全基石:永不妥协的“零伤害”原则

在接触机器人之前,安全是必须内化于心的第一准则。工业机器人力量巨大、运动快速且不知疲倦,其潜在危险远超传统机器。

- 安全防护体系:

- 物理防护: 安全围栏、安全门及其联锁开关是首要防线。当门被打开时,联锁开关会触发系统进入安全状态(如停止运动、降低速度)。

- 区域监控: 通过安全光幕、激光扫描仪等,在机器人工作空间内创建虚拟的保护区域,一旦有人员闯入,机器人会自动减速或停止。

- 紧急停止电路: 分布于示教器、控制柜及工作单元各处的急停按钮,采用硬接线安全回路,优先级最高,一旦按下立即切断伺服电源。

- 操作员个人安全规范:

- 示教模式下的安全: 在手动模式下进行编程或调试时,必须遵循“低速、近距离、时刻观察”的原则。始终保持与机器人的安全距离,并规划好紧急撤离路径。

- 使能按钮的正确使用: 示教器背面的使能按钮是安全保障的最后一道手动关卡。它有三个状态:松开(未按下) – 伺服电机未上电;半按(中间位置) – 伺服电机上电,可运动;全按(到底) – 触发紧急停止,伺服断电。这个设计强制操作员必须用三指握持示教器,并能随时在紧急情况下本能地全按下去。

- 上锁/挂牌程序: 在进行任何内部维护、检修或更换末端执行器时,必须严格执行上锁/挂牌程序,彻底隔离机器人系统的所有能源(电、气、液),并挂上个人锁,防止他人误启动。

三、 深入核心:坐标系与手动操纵的精髓

手动操纵机器人是所有操作的基础,而理解坐标系是精通手动操纵的关键。

- 四大核心坐标系:

- 基坐标系: 以机器人安装底座的中心为原点。这是机器人的“绝对”坐标系,所有运动最终都以此为准。

- 工具坐标系: 以末端执行器(工具)的尖端为原点。这是最为重要且必须熟练掌握的坐标系。正确设定工具坐标系后,无论机器人处于何种姿态,工具尖端的运动方向都将与操作员在示教器上指定的方向完全一致。例如,在焊接时,让焊枪始终垂直于焊缝移动;在搬运时,让夹爪始终保持竖直向下。

- 工件坐标系: 以待加工工件上的某个点为原点。它使得编程可以基于工件本身,而非机器人的底座。当工件的位置因夹具调整而改变时,只需重新标定一次工件坐标系,所有基于该坐标系的程序点将自动更新,无需重新编程,极大地提升了程序的柔性和复用性。

- 用户坐标系: 在空间内任意定义的坐标系,为操作者提供更直观的观察和操纵视角。

- 手动操纵的三种模式:

- 单轴运动: 在此模式下,操作员可以单独控制机器人的每一个关节(J1, J2, J3…)。这对于将机器人移动到特定的“回零”姿态或绕过奇异点非常有用。

- 线性运动: 在指定的坐标系(通常是工具或工件坐标系)下,机器人末端将沿X, Y, Z轴做直线运动。这是最常用的编程和调试模式,用于精确定位。

- 重定位运动: 在工具坐标系下,机器人的末端工具尖端在空间中的位置保持不变,仅改变工具的姿态(绕X, Y, Z轴旋转)。这对于调整焊接角度或抓取姿态至关重要。

四、 编程实战:从点到轨迹的创造

机器人编程的本质是“示教-再现”,即先由人“教”会机器人一系列动作,然后让它自动重复。

- 创建程序与运动指令:

- 程序点: 在手动模式下,将机器人移动到关键位置,并将这些位置记录为程序点。每个点都包含了机器人所有关节的角度或其在空间中的位姿数据。

- 运动类型:

- PTP: 点对点运动,机器人以最快速度、最优路径从一个点运动到另一个点,不关心中间轨迹,常用于空跑或回原点。

- LIN: 直线运动,末端工具沿绝对直线运动,速度恒定。用于焊接、涂胶、检测等需要精确路径的场合。

- CIRC: 圆弧运动,通过三个点(起点、中间点、终点)定义一段圆弧轨迹。

- 逻辑与流程控制:

- I/O指令: 机器人通过数字量或模拟量输入/输出信号与外围设备通信。例如,

DO1=1 表示打开夹爪,Wait Until DI1=1 表示等待传感器检测到工件到位。

- 流程控制指令: 使用

IF...THEN...ELSE进行条件判断,使用WHILE...DO进行循环,使用CALL调用子程序。这使得程序能够处理复杂的、非顺序性的任务。

- 一个简单的拾放程序示例:text复制下载PROC main() ! 初始化,回安全点 MoveJ pHome, v1000, fine, tool0; ! 移动到工件上方准备点 MoveL pPickApproach, v500, fine, tool0; ! 下降到抓取点 MoveL pPick, v200, fine, gripper; ! 执行抓取(输出信号) Set DO1; WaitTime 0.5; ! 等待抓取稳定 ! 抬起到准备点 MoveL pPickApproach, v500, fine, gripper; ! 移动到放置点上方 MoveL pPlaceApproach, v500, fine, gripper; ! 下降到放置点 MoveL pPlace, v200, fine, gripper; ! 释放工件 Reset DO1; WaitTime 0.3; ! 返回安全点 MoveJ pHome, v1000, fine, tool0; ENDPROC

五、 调试与优化:从“能动”到“好用”

程序编写完成后,调试是关键。这包括:

- 单步运行与连续运行: 先单步执行,观察每一个动作和信号是否正常,再低速连续运行。

- 轨迹与节拍优化: 通过调整过渡点(使用

zone参数而非fine,实现圆滑过渡)、优化运动路径、提高空跑速度等方式,缩短整个工作周期,提升生产效率。

- 碰撞检测与处理: 现代机器人通常具备软件碰撞检测功能,当电机转矩异常增高时,会判断为碰撞并立即停止。操作员需要熟悉碰撞后的恢复流程。

六、 结论

工业机器人的操作是一个从理解系统原理开始,严格遵守安全规范,精通坐标系操纵,最终实现自主编程与优化的系统性工程。它将操作者从一个简单的按钮员,提升为一个能与复杂自动化系统高效协作的工程师。掌握这套方法论,不仅是学会一项技能,更是获得了一种在智能制造领域中解决问题的强大思维方式。

中研高科教育

中研高科教育