机械之枢,能源之翼:锂电池轧切装备与光伏层压机中的精密工艺对决

在全球能源结构深刻转型的浪潮中,锂电池与光伏技术作为清洁能源存储与转换的两大支柱,正以前所未有的速度重塑我们的工业与生活。然而,这些尖端产品的卓越性能,不仅源于材料的革新与电化学的突破,更深深植根于其制造过程中一系列精密的物理加工与处理工艺。锂电池极片的轧制与分切,光伏电池组件的层压封装,这些看似传统的机械加工环节,实则构成了能源器件微观结构成型与宏观性能实现的关键“枢纽”。本文将深入剖析锂电池极片轧机/分切机与光伏板层压机的核心原理、技术挑战与发展趋势,揭示这些精密机械如何以“力”与“热”的精确控制,铸就了现代能源技术的“翅膀”。

一、 力之凝塑:锂电池极片轧机与分切机的微观世界构筑

锂电池的性能,如能量密度、功率特性、循环寿命与安全性,与电极极片的质量密不可分。极片是活性物质、导电剂、粘结剂混合而成的浆料均匀涂覆在金属集流体上,经干燥、轧制、分切后制成的带状复合材料。其中,轧制和分切是决定极片最终物理结构和界面特性的核心工序。

1. 轧机:致密化与均质化的艺术

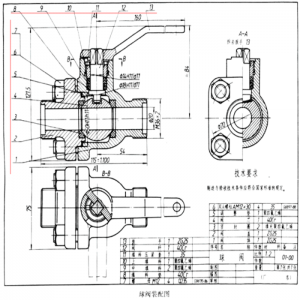

轧机的主要任务是对干燥后的疏松涂层进行压实。这个过程远非简单的“压扁”,而是一个涉及粉末冶金、接触力学与材料流变学的精密过程。

- 核心原理与目标:通过一对或以上高精度轧辊施加巨大的线压力(通常可达数十至上百吨),减少涂层孔隙率,提高活性物质颗粒间的接触,增强与集流体的结合力。理想的轧制在实现高致密度的同时,需保持涂层厚度与面密度的极致均匀,并避免损伤脆性的活性材料晶体结构(如高镍三元材料)或石墨负极的取向。

- 关键技术剖析:

- 高精度辊系与板形控制:现代极片轧机多采用四辊或六辊结构,配备工作辊弯辊、窜辊系统,并集成高分辨率激光测厚仪进行在线实时监测与闭环控制。这能有效补偿轧辊的弹性变形与热膨胀,确保极片纵向与横向厚度公差控制在±1-2微米以内,消除“边部减薄”或“起筋”等缺陷。

- 张力精密控制:从放卷、轧制到收卷的全过程,需维持极片张力的高度稳定。张力过大会导致极片拉伸变形甚至断带;张力过小则可能引起皱褶、蛇行。多电机矢量驱动与浮动辊张力传感器组成的闭环系统是实现“恒张力”的保障。

- 轧制工艺窗口优化:轧制力、速度、道次压下率需与浆料配方(材料体系、粘结剂性质)严格匹配。例如,硅基负极弹性大,需采用多道次、小压下率的“温轧”或“预锂化”工艺来缓解体积膨胀效应。轧辊的表面粗糙度、硬度及冷却方式也直接影响极片表面状态和剥离强度。

2. 分切机:微观尺度下的洁净分离

分切是将宽幅轧制后的极片分切成所需宽度的窄条,其质量直接影响电池的装配精度与安全性。

- 核心挑战:分切的核心在于实现“洁净切割”,即减少乃至消除毛刺与粉尘。金属毛刺(尤其是阳极铜集流体毛刺)是刺穿隔膜、引发内部短路的主要风险源;粉尘则会污染电芯,导致自放电加剧或局部析锂。

- 关键技术剖析:

- 刀具系统革命:传统的机械平刀剪切易产生较大毛刺。目前主流技术为:

- 圆盘剪(旋转剪切):上下精密对滚的圆形刀盘进行连续剪切,剪切力更平稳,毛刺相对较小。刀具材质(如超细晶硬质合金、陶瓷涂层)、刃角、重叠量与侧向间隙的微米级调整至关重要。

- 激光分切:采用超快脉冲激光(皮秒、飞秒级)进行“冷加工”,通过光烧蚀直接气化材料,理论上可实现无毛刺、无机械应力的切割,特别适用于多层复合极片或超薄集流体。但其设备成本高、切割速度有待提升,且需解决激光产生的热影响区与溅射物问题。

- 超声波分切:在高频振动辅助下进行切割,能显著降低切割力,减少毛刺和材料变形。

- 在线监测与除尘:集成高倍率视觉检测系统(如线阵相机),实时监测分切后极片的宽度、毛刺尺寸与边缘缺陷。同时,配备高效真空吸尘系统,在切割点附近即时移除产生的颗粒,保持极片洁净。

3. 发展趋势与前沿

- 一体化与智能化:“轧-分”一体化连线设备减少中间周转,提升效率与一致性。集成AI机器视觉与工艺大数据分析,实现工艺参数的自我优化与缺陷的智能预测。

- 面向未来材料:为适应固态电池(需要轧制致密且柔性的固态电解质层)、硅基负极、锂金属负极等新材料,需要开发超高压精密轧制、低温轧制、自适应压应力控制等新型装备。

- 极限制造:追求更薄(铜箔<6μm)、更宽(幅宽>1.5m)、更快(分切速度>120m/min)的极限生产能力,同时保证品质。

二、 热之熔铸:光伏板层压机的宏观封装集成

如果说锂电池制造是构筑微观离子通道,那么光伏组件制造则是完成一场宏观的“层压封装”艺术,其核心设备是层压机。它将脆弱的电池片(Cell)通过封装材料(EVA、POE等)与玻璃、背板在真空与加热条件下熔合为一个坚固、耐用、可靠的发电单元(Module)。

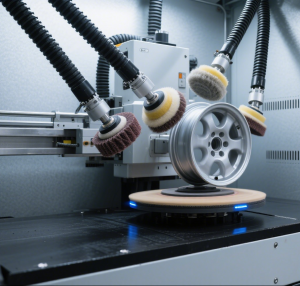

1. 层压工艺:物理结合与化学交联的协同

层压过程绝非简单的“粘贴”,而是涉及热传导、流变、真空脱气与高分子交联反应的复杂过程。

- 核心步骤:

- 抽真空:将叠层好的材料(玻璃-封装胶膜-电池串-封装胶膜-背板)放入层压机腔室,抽至高真空。此举首要目的是排除各层间的空气,防止气泡形成;同时,大气压对组件施加均匀压力,促使各层初步贴合。

- 加热加压:在维持真空或特定气压环境下,对层压板进行加热。封装胶膜(通常是乙烯-醋酸乙烯酯共聚物EVA或聚烯烃弹性体POE)受热软化熔融,粘度急剧下降,在压力下产生流动,充分浸润电池片、栅线及玻璃/背板表面,填满所有微观空隙。

- 保压交联:在特定温度下保持一段时间。对于EVA,此阶段发生关键的过氧化物引发交联反应,形成三维网状结构。交联使胶膜从热塑性变为热固性,赋予组件优异的抗热蠕变、抗PID(电势诱导衰减)、耐候性和长期的粘结强度。

- 冷却定型:控制冷却速率,使组件在压力下均匀固化定型,避免因热应力不均导致翘曲或隐裂。

2. 层压机关键技术剖析

- 均匀性控制——品质的生命线:

- 温度均匀性:大型组件(如182mm、210mm大尺寸硅片组件)对层压板表面温度均匀性要求极高(通常要求±2℃以内)。采用多区独立控温的加热板(如油加热、电加热)、优化的热流道设计以及高精度温度传感器网络是基础。红外热像仪常用于在线监测温度场。

- 压力均匀性:传统气囊加压难以保证超大面积的绝对均匀。先进的层压机采用液压系统驱动刚性加压板,配合高平整度的耐热压板(如镜面不锈钢或特殊涂层钢板),确保压力分布均匀,避免局部压力不足导致脱层或压力过大压碎电池片。

- 真空系统:快速、稳定的高真空获取能力是提高节拍和质量的保证。需配置大抽速真空泵组和优化流道,确保腔体各角落空气能被迅速抽除。

- 自动化与智能化:与前道串焊、叠层设备及后道装框、测试线无缝衔接,实现全自动上下料。集成工艺参数监控系统(温度、压力、真空度、时间曲线),每块组件数据可追溯。基于大数据模型优化层压配方(针对不同胶膜、不同气候条件),实现自适应控制。

3. 发展趋势与挑战

- 适配新型组件技术:

- N型与TOPCon/HJT电池:对低温、低应力层压工艺需求更迫切,以降低碎片率和避免性能衰减。

- 钙钛矿与叠层组件:对水氧极其敏感,要求层压机具备超高真空、低温快速封装能力,且需在惰性气体环境下操作。

- 薄片化与无主栅技术:电池片更薄更脆,栅线更细,要求层压压力控制更精细,胶膜流动填充性更好。

- 高效能与绿色制造:开发更节能的加热方式(如电磁感应局部加热),缩短层压周期,降低能耗。使用环保型封装材料(如无乙酸释放的POE)时,需调整工艺窗口。

- 集成化功能:将接线盒焊接、IV测试预判等功能集成到层压工位,实现“一出即成品”。

三、 精密之核:共通的技术哲学与未来交汇

尽管处理的对象和尺度迥异——一个致力于微米级厚度的带状电极,一个服务于平方米尺度的板状组件——锂电池轧切设备与光伏层压机在技术内核上却共享着同一套精密制造的哲学:

- 均匀性即生命:无论是极片的厚度与密度,还是组件的温度与压力,极致的均匀性是保证产品一致性与高性能的基础。这驱动着测控技术、执行机构与补偿算法的不断进步。

- 界面工程是关键:轧制塑造了活性物质-导电剂-集流体之间的固-固接触界面;层压则熔铸了玻璃-胶膜-电池片-背板之间的固-固/固-液-固结合界面。对界面物理与化学过程的深刻理解与精确控制,是设备工艺开发的核心。

- 面向材料进化而自适应:装备发展永远追随材料创新的步伐。从液态到固态电池,从P型到N型再到钙钛矿,装备必须展现出强大的工艺适应性与灵活性。

- 智能化与数据驱动:从经验控制迈向模型预测与AI优化,实现工艺窗口的自主寻优、缺陷的实时预警与根因分析,是提升制造品质与效率的必然路径。

展望未来,随着能源器件对效率、成本、可靠性的要求愈发严苛,制造装备的精密性、智能性与绿色化水平将成为产业竞争的制高点。锂电池极片轧机与分切机,同光伏板层压机,作为各自产业链中承上启下的“核心工艺装备”,将继续以沉默而坚定的方式,在力与热的精准掌控中,为全球能源转型锻造出更强大、更可靠的“能源之翼”。它们的进化历程,本身就是一部浓缩的、关于如何将科学原理转化为产业实力的高端装备创新史诗。

中研高科教育

中研高科教育