在现代工业文明的宏大乐章中,机械设计与机械加工工艺犹如一对默契的舞伴,以材料为舞台,以精度为准绳,共同演绎着从抽象概念到物理实体的华丽转变。机械设计是赋予机械灵魂的创造性思维过程,而机械加工工艺则是将灵魂注入躯体的精湛技艺。二者相辅相成,缺一不可,共同构成了现代制造业的核心支柱。

一、 机械设计:从构思到蓝图的精密架构

机械设计绝非简单的绘图,它是一个基于科学原理、工程知识与创造性思维的系统性过程,旨在设计出能满足特定功能、可靠、经济且可制造的机械装置或系统。

1. 设计哲学与核心原则:

成功的机械设计始于明确的设计要求,包括功能、性能、寿命、成本、安全及环境适应性等。设计师需在多重约束中寻找最优解,遵循一系列核心原则:

- 功能实现原则: 确保设计能够准确、高效地完成预定任务。

- 可靠性原则: 在规定条件和时间内,稳定无故障地运行。

- 经济性原则: 在满足性能前提下,追求最低的全生命周期成本(包括制造成本、维护成本等)。

- 工艺性原则: 设计必须充分考虑制造的可能性、便利性和经济性,即“面向制造的设计”(DFM)。

- 安全与人机工程原则: 保障操作者安全,并考虑使用的舒适性和便捷性。

2. 设计流程的递进演绎:

现代机械设计通常遵循一个系统化流程:

- 需求分析与方案拟定: 明确设计任务,进行市场和技术调研,提出多种原理方案并优选。

- 总体设计: 确定机械的基本结构形式、主要尺寸和运动关系,进行必要的初步计算和草图绘制。

- 结构设计(详细设计): 设计的核心阶段。确定各部件的详细形状、尺寸、材料、热处理要求、公差配合、表面粗糙度等,并完成全部工程图纸(总装图、部件图、零件图)的绘制。这一阶段深度依赖于对加工工艺的理解。

- 分析与优化: 运用有限元分析(FEA)、计算流体动力学(CFD)等工具对关键部件进行强度、刚度、振动、热力学等仿真分析,优化设计。

- 设计验证: 通过样机制作与测试,验证设计的正确性,并进行必要的修改。

3. 材料选择的科学考量:

材料是设计的物质基础。选择时需综合评估:

- 力学性能: 强度、硬度、韧性、塑性、疲劳强度等。

- 物理性能: 密度、导热性、导电性、热膨胀系数等。

- 化学性能: 耐腐蚀性、抗氧化性。

- 工艺性能: 铸造性、锻造性、焊接性、切削加工性、热处理性能。

- 经济性与可获得性。

常用的金属材料包括各类碳钢、合金钢、铸铁、铝合金、铜合金、钛合金等;非金属材料如工程塑料、陶瓷、复合材料的应用也日益广泛。

4. 核心设计要素的精确定义:

- 公差与配合: 定义零件尺寸允许的变动量(公差)以及零件结合松紧程度的关系(配合)。合理的公差设计是保证产品互换性、功能性和控制成本的关键。

- 几何公差(形位公差): 对零件要素(如形状、方向、位置、跳动)的精度要求,确保零件即使尺寸合格,也能正确装配和运行。

- 表面粗糙度: 零件表面微观不平度的评价指标,直接影响摩擦、磨损、密封、疲劳强度和外观。

二、 机械加工工艺:将蓝图化为现实的精雕细琢

机械加工工艺是指通过一系列有序的加工方法,改变毛坯的形状、尺寸、相对位置和性质,使其成为合格零件的过程。它是设计意图得以物理实现的根本途径。

1. 传统切削加工——材料去除的基石:

- 车削: 工件旋转,刀具沿轴向或径向进给,主要用于加工回转体表面(圆柱面、圆锥面、端面、螺纹等)。是应用最广泛的加工方法之一。

- 铣削: 刀具旋转,工件或刀具进给,用于加工平面、沟槽、齿轮、复杂型面等。灵活性高,数控铣床和加工中心是核心设备。

- 钻削与镗削: 钻削用于加工圆孔;镗削用于扩大、修整已有孔,并获得高精度的孔径、位置精度。

- 磨削: 使用高速旋转的砂轮进行精加工和超精加工,可获得极高的尺寸精度(IT5-IT7)和表面粗糙度(Ra 0.01-1.25μm)。常用于淬硬零件。

- 刨削与插削: 刨削主要用于加工平面和直槽;插削类似于立式刨削,用于加工内孔键槽等。

2. 特种加工——突破传统限制的利器:

针对高硬度、高韧性、复杂微细结构等难加工材料或特殊要求,特种加工方法应运而生。

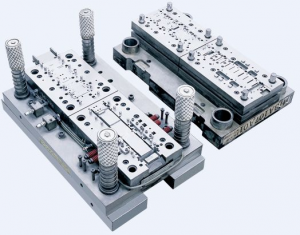

- 电火花加工(EDM): 利用脉冲放电产生的电蚀现象去除材料。分为电火花成形加工(用于型腔、型孔)和电火花线切割加工(WEDM,用于二维轮廓切割,特别擅长加工精密冲模)。

- 电解加工(ECM): 基于阳极溶解原理,可高效加工高强度、高硬度、复杂型面的金属零件,工具无损耗。

- 激光加工: 利用高能量密度激光束进行切割、焊接、打孔、表面处理。精度高、速度快、热影响区小,适用于多种材料。

- 超声波加工(USM): 利用工具端面的超声频振动,通过磨料悬浮液冲击工件表面进行加工,适合硬脆材料(如玻璃、陶瓷、半导体)的型孔、型腔加工。

- 电子束与离子束加工: 在真空环境中进行,能量密度极高,可用于微细加工、焊接和表面改性。

3. 成型与连接工艺——构筑整体结构:

- 铸造: 将熔融金属注入铸型,凝固后获得毛坯或零件。适用于复杂形状零件的大批量生产,如砂型铸造、压力铸造、熔模铸造(失蜡法)。

- 塑性成形: 利用金属的塑性,在外力作用下改变形状。包括锻造(提高机械性能)、冲压(生产板料零件)、挤压、轧制等。

- 连接工艺: 将零件组装成部件或产品。包括焊接(形成不可拆连接)、螺栓连接、铆接、粘接等。其中焊接工艺种类繁多,如电弧焊、气体保护焊、激光焊、摩擦焊等,需根据材料和要求选择。

4. 热处理与表面工程——赋予材料灵魂的蜕变:

- 热处理: 通过加热、保温和冷却,改变金属材料的内部组织结构,从而获得所需性能(如提高硬度、强度、韧性或改善切削性)。常见工艺有退火、正火、淬火、回火、表面淬火、化学热处理(渗碳、渗氮)等。

- 表面处理/涂层: 在零件表面形成保护或功能层。如电镀(镀铬、镀锌)、化学镀、热喷涂(喷涂陶瓷或金属涂层)、气相沉积(PVD、CVD)、氧化发黑、磷化等,以提高耐磨、耐蚀、美观或特殊功能(如导热、导电)。

5. 先进制造技术与智能化浪潮:

- 数控加工(CNC): 数字化程序控制机床运动,实现了复杂零件加工的高度自动化、柔性和精度一致性。是现代机械加工的中流砥柱。

- 增材制造(3D打印): 基于离散-堆积原理,逐层添加材料制造实体零件。突破了传统减材制造的设计限制,特别适合原型制造、小批量复杂结构零件、个性化定制。技术包括SLS、SLA、FDM、金属3D打印(SLM、EBM)等。

- 柔性制造系统(FMS)与智能制造: 集成数控机床、自动化物流、工业机器人和计算机控制系统,能够适应多品种、中小批量生产的自动化系统。正朝着基于数字孪生、物联网和大数据分析的智能化方向演进。

三、 设计与工艺的协同:典型案例交响曲

以一台高性能汽车发动机的连杆为例,完美诠释设计与工艺的协同:

- 设计端: 连杆需承受交变拉压载荷,设计上采用“工”字形截面以优化强度重量比;材料选用高强度合金钢(如42CrMo);定义严格的尺寸公差、形位公差(如两孔中心距、平行度)和表面粗糙度要求;规定热处理后需达到的硬度与显微组织。

- 工艺端:

- 毛坯制造: 采用模锻工艺,以获得致密流线型纤维组织,提高疲劳强度。

- 切削加工: 在专用生产线或加工中心上,依次进行基准面加工、大小头孔粗精加工(钻、扩、镗、珩磨)、螺栓孔加工、轮廓铣削等。其中大头孔的分体设计,涉及剖分面(结合齿)的精密铣削和与盖的合装后精加工。

- 热处理: 锻后进行调质处理(淬火+高温回火)以获得良好的综合力学性能;对摩擦表面(如大头孔内壁)可能进行表面淬火或渗氮处理。

- 精整与检测: 关键部位进行抛光以降低应力集中;100%进行磁粉探伤以检测表面裂纹;通过三坐标测量机(CMM)等设备全面检测尺寸与形位公差。

结论:迈向集成与智能的未来

在工业4.0和智能制造的时代背景下,机械设计与加工工艺的边界正日益模糊,走向更深度的融合。基于模型的系统工程(MBSE)、数字化双胞胎(Digital Twin)技术,使得在设计阶段即可虚拟仿真和优化整个制造过程。生成式设计(Generative Design)借助AI算法,能根据性能、材料和工艺约束自动生成最优拓扑结构。云端协同设计平台和车间层信息物理系统(CPS)实现了从设计到制造数据的无缝流动。

未来的机械工程师,必须是既精通设计理论,又深谙制造工艺的复合型人才。唯有深刻理解加工工艺的“可为”与“不可为”,才能在设计源头注入可制造性基因;同样,唯有不断创新加工工艺,突破极限,才能为设计创新提供更广阔的舞台。机械设计与加工工艺,这场永不停歇的精密之舞,将继续驱动人类工业文明向着更高效、更精密、更智能的方向不断前行。

中研高科教育

中研高科教育