在现代化的电器插头内部,隐藏着一项虽小却至关重要的工艺:弹片与银点的精密铆接。这个微小的接触点,承载着电流高效传输、降低接触电阻、抑制发热和延长插拔寿命的关键使命。然而,要在铜质或铜合金弹片上牢固、平整、导电性能优异地固定一枚直径不过几毫米的银点,绝非易事。传统的手工操作或通用设备不仅效率低下,更难以保证千千万万个触点都具备稳定如一的高品质。此时,插头弹片铆银点机——一种高度专业化的自动化设备,便成为了现代电器制造产线上不可或缺的精密“焊工

一、 工艺核心:铆银点为何如此重要?

银点(通常为纯银或银合金圆片)以其卓越的导电性、抗氧化性和低接触电阻,成为电器触点材料的理想选择。将其牢固铆接在插头弹片(通常为黄铜、磷青铜或铍铜)的预设位置上,是构建可靠电力接口的基础:

降低接触电阻: 银点直接接触插孔内的导体,显著降低电流传输时的能量损耗和发热风险。

提升耐久性: 优异的耐磨和抗氧化能力,确保插拔万次后仍能维持低电阻连接。

保障安全性: 稳定可靠的连接极大降低了因接触不良导致过热、打火甚至火灾的隐患。

二、 精密“焊工”:铆银点机的结构与技术解析

一台现代化的铆银点机,是集精密机械、压力控制、视觉定位与自动化物流于一体的技术结晶:

核心动力:精密冲压系统

高刚性机架: 采用优质铸铁或钢板焊接结构,确保在反复冲击下保持微米级的形变稳定性,是铆接精度的基础保障。

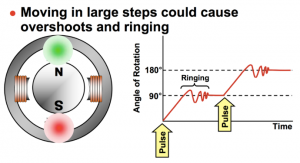

伺服驱动压力源: 核心动力来源于高精度伺服电机驱动的压力机构(如伺服压力机、精密冲床或直线电机模组),压力范围通常在0.5吨至3吨可调。伺服系统实现了压力大小、施压速度、保压时间等参数的数字化精确控制。

精密导向: 硬质合金或精密滚柱轴承构成的导向系统,确保冲压主轴(滑枕)近乎零间隙的垂直运动,杜绝偏载导致的银点倾斜或弹片变形。

精准定位:视觉与机械的协同

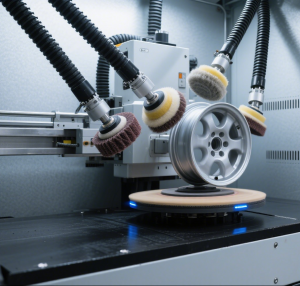

高分辨率视觉系统: 工业相机实时捕捉弹片位置及银点放置情况,通过图像处理算法精确计算位置偏移,引导工作台或夹具进行XY方向(有时包含R旋转)的自动补偿。这是应对弹片来料公差的关键,定位精度可达±0.02mm。

精密载具/夹具: 根据弹片形状定制化设计,采用耐磨材料(如SKD-11模具钢),配备真空吸附或精密弹簧定位销,确保弹片在高速生产中被稳定、精准地夹持在铆接工位。

物料处理:银点与弹片的自动供给

银点振动盘/精密送料器: 将散装微小银点自动整理、定向排序,通过直振轨道或精密步进送料机构,以极高节拍(如60-120PPM)精准送入铆接模具的腔体(银点巢)。

弹片自动上料: 可采用振动盘、编带供料器或机械手配合料仓实现弹片的自动化上料与姿态校正,送入精密夹具。

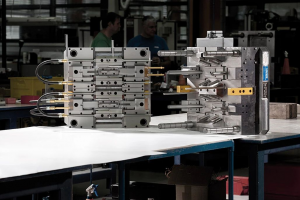

工艺核心:铆接模具(Die & Punch)

上模(冲头Punch): 通常采用硬质合金(如钨钢)制造,端面形状经过精密研磨,确保与银点接触时压力均匀分布,并能诱导银点材料按预定方向塑性流动。

下模(凹模Die): 同样采用硬质合金,其型腔(银点巢)形状和深度决定了银点最终铆合后的外露高度和形态。关键部位常设计有微小的排气孔或真空吸附通道,防止银点吸附或移位。部分模具会集成加热功能(热铆),改善材料流动性。

浮动结构: 模具系统常设计有精密的浮动补偿机构,确保在铆接瞬间上下模能自适应微小的平面度误差,实现平行压合。

智能监控与反馈:

压力-位移(P-S)监控: 核心传感器实时记录整个铆接循环的压力曲线和冲头位移曲线。通过比对预设的合格工艺窗口,实时判断每个铆点是否合格(如铆接力不足、过压、银点缺失、弹片未到位等)。

光学/激光检测: 铆后工位可增加视觉或激光测高仪,自动检测银点有无、位置、外露高度、表面平整度甚至外观缺陷(如裂纹、压痕过深)。

数据追溯: 所有工艺参数(压力、位移、时间、图像)及检测结果与产品序列号绑定存储,实现全过程质量追溯。

三、 质量命脉:铆接工艺的关键控制点

要获得完美的铆银点,除了设备本身的精度,工艺参数的精细调校与过程控制至关重要:

铆接力(Pressure): 过小导致结合不牢(拉拔力不足),过大则可能压溃银点或导致弹片变形、内应力过大。需根据银点材质、尺寸、弹片材质厚度及强度精确设定。

铆接速度(Speed): 下压速度影响材料的变形行为和温升。过快可能产生冲击脆性,过慢则效率低下且可能引起不必要的材料冷作硬化。

保压时间(Dwell Time): 压力达到峰值后的保持时间,确保银点材料充分塑性流动并与弹片基底形成紧密的机械互锁和微冶金结合,对提升拉拔力和导电稳定性至关重要。

模具设计与状态: 冲头形状(平头、球头、带花纹)、凹模型腔尺寸、表面光洁度直接影响铆合形态、结合强度及外观。模具的定期维护(清洁、研磨)是保证质量稳定的前提。

材料一致性: 银点的纯度、硬度、厚度,弹片的材质成分、硬度、厚度及表面状态(清洁度、镀层)的波动,都会显著影响铆接效果。严格的来料检验是基础。

过程监控的严格执行: P-S曲线监控是核心防线,必须设置合理的报警阈值并确保有效拦截不良品。光学检测作为重要补充。

四、 应用场景:驱动现代生活的可靠连接

插头弹片铆银点机广泛应用于各种需要可靠电力连接的领域:

家用电器: 冰箱、空调、洗衣机、电饭煲、电热水壶等各类插头电源线。

IT与通讯设备: 电脑电源线、服务器电源线、路由器/交换机电源线、充电器插头。

电动工具: 电钻、电锯、角磨机等大电流工具的电源插头。

工业设备: 各类工业机械、仪器仪表的电源连接器。

新能源汽车: 车载充电器(OBC)输入端插头、便携式充电枪插头(对可靠性和安全性要求极高)。

五、 未来之路:智能化与高适应性

面对日益增长的质量需求、成本压力和产品多样化挑战,铆银点机技术持续演进:

深度集成AI: 利用机器学习分析海量P-S曲线和图像数据,实现更精准的工艺窗口自优化、早期故障预测和质量缺陷智能分类,提升过程控制能力。

柔性制造单元: 设备模块化设计,结合快速换模(QMCS)技术和更强大的视觉引导,使其能在同一条产线上快速切换不同型号的插头弹片和银点铆接任务,适应小批量、多品种生产。

在线全检与闭环控制: 更高速、更高精度的3D视觉检测技术普及,结合实时工艺参数调整,实现真正意义上的“零缺陷”生产闭环。

新材料与新工艺应对: 适应新型复合触点材料(如AgSnO2, AgNi)、异型触点、以及激光焊接/微电阻焊等混合连接工艺的探索。

互联互通: 深度融入工厂MES/IIoT系统,实现设备状态、生产效率、质量数据、能源消耗的透明化管理与远程运维。

结语:微小触点,宏大基石

插头弹片上的那枚微小银点,是现代电力连接的无声守护者。而插头弹片铆银点机,正是这“守护者”的精密缔造者。从精密的伺服压力控制,到毫厘不差的视觉定位,再到严苛的在线过程监控,这台看似不起眼的自动化设备,凝聚了现代制造工艺对精度、效率和可靠性的极致追求。它安静地伫立在产线上,以每秒一次甚至更快的稳定节奏,将一枚枚闪亮的银点精准铆合,为千家万户的电器、为高效运转的机房、为疾驰的新能源汽车,构筑起安全、高效、持久的电流通道。在电气化与智能化交织的时代图景中,这台精密“焊工”及其不断演进的技术,将继续作为可靠连接不可或缺的基石,默默支撑着每一次能量的顺畅传递。

中研高科教育

中研高科教育