在追求高效与精准的现代制造业中,硅片分选机犹如一位不知疲倦的质检大师,通过尖端技术确保每一片硅片物尽其用。

在光伏和半导体产业中,硅片的品质直接决定着最终产品的性能与效率。即便是微小的瑕疵,如崩边、缺角或隐裂,也会极大地降低太阳能电池的光电转化效率及使用寿命,造成巨大的经济损失。

硅片分选机正是这样一种集精密机械、机器视觉和智能算法于一体的自动化设备,它成为了现代硅片制造过程中不可或缺的质量守门员。

01 产业需求与核心功能

随着全球对可再生能源需求的持续增长,光伏产业迎来了快速发展。太阳能作为清洁、安全、可靠的能源,其最佳利用方式是光伏转换——利用光伏效应,使太阳光照射到硅材料制作的光伏电池片上产生电流发电。

光伏电池片的生产流程包含多道工序,其间常出现崩边、缺角、硅落、短栅、主栅缺失、主栅角度异常、表面脏污等缺陷。这些缺陷无法在工艺过程中完全监控,却对最终产品质量影响重大。

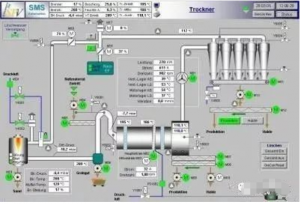

硅片分选机的工作流程主要包括上料、检测和下料三个基本环节。它利用相机的成像原理、图像检测技术、激光、红外线以及电容耦合等高级电子技术,精确测量硅片的厚度、表面平整度、脏污情况、尺寸大小和垂直度等参数。

通过精确分选,硅片分选机不仅提高了检测硅片质量的效率,还为后续制造出更高发电效率的光伏组件提供了有力保障。

02 技术原理与系统构成

硅片分选机是一种利用先进技术和算法的自动化设备,能够根据硅片的尺寸、质量、缺陷等特性进行智能分类,确保每一片硅片都满足特定的质量标准。

典型的硅片分选机主要由上料台、测量系统和分选系统三个部分组成。其中测量系统是整台设备的核心,通常包含厚度模组、线痕模组、隐形裂纹模组、脏污模组、边缘模组和尺寸翘曲模组。

当硅片从上料台入片经过测量系统时,会被这六个模组分别检测、对比,判断是否达到设定要求,然后根据测量数值分选到对应的仓盒里,最终将硅片分出不同等级。

以Hennecke分选机为例,其厚度检测模组采用电容耦合方法测量硅片厚度。模块上有三对传感器,各有上下两个电容传感器,会根据与硅片距离产生不同的电压值。

厚度计算公式为:T = Ttotal – (Ttop + Tbottom)。当硅片通过传感器时,正常情况下会检测约900个点的厚度,然后计算出平均厚度和TTV(厚度偏差),精度极高。

线痕检测模组用于检测硅片表面平整度,主要由4个镜头和4个激光发射器组成。激光以14°入射到硅片表面,矩阵相机在硅片传送过程中拍摄11张图片并进行分析。

隐形裂纹检测模组则使用线性相机和红外光源,检测硅片的微裂纹和杂质。正常区域红外线会透射过硅片,但因晶向不同会在图像中显示不同颜色;有裂纹的区域红外线会发生全反射,在图像中呈现明显的亮线。

03 技术创新与进步

近年来,硅片分选机技术取得了显著进展。奥特维(688516) 在2025年初宣布注册其最新项目《奥特维多功能高速硅片分选机操作系统软件V1.0》的软件著作权,标志着公司在智能制造领域的进一步突破。

这款高速硅片分选机配备了先进的高效分选算法,用户可通过直观的操作界面快速进行设置和管理。设备处理速度达到业内领先水平,能在极短时间内分析和分选大量硅片,确保高精度和高效率。

奥特维的AM018TH多功能硅片分选机还入选了2025年江苏省首台(套)装备拟认定名单。该设备首创多模态高精度检测技术,突破行业效率与精度瓶颈,通过动态吸附传输系统与多尺度深度学习算法协同,实现超高速运行下的精准检测。

其缺陷定位精度高,分选效率较传统设备提升30%以上。产品集成工艺智能反馈系统,可实时关联缺陷与工艺参数,助力良率提升。

禾川科技的硅片分选机方案则致力于打造高效率、高精度、高性价比的设备方案,帮助合作商提升行业竞争力。他们的方案采用中断定长方式实现硅片进片位置校准,当进片位置产生偏差时,通过寻标运动和固定长度运动调整到准确位置。

04 应用市场与规模

硅片分选机主要应用于半导体产业和光伏产业。随着光伏产业向大尺寸方向发展,156.75mm和158.75mm等尺寸的硅片市场占比更高(2020年占比分别为60%和31%),大硅片已成为行业发展趋势。这也推动硅片分选机不断改进以适应大尺寸硅片的需求。

根据QYResearch的调研显示,2024年全球硅片分选系统市场规模约为7.6亿美元,预计2031年将达到11.76亿美元,2025-2031年期间年复合增长率(CAGR)为6.6%。

另一份报告显示,2024年全球与中国硅片分选机市场规模分别达到亿元(人民币)与亿元级别,预计在预测期间内全球市场将以一定复合年增长率增长,至2030年全球市场总规模将会达到新的高度。

中国硅片分选机行业内前端企业包括Jonas and Redmann、BT Imaging、Meyer Burger、Napson等国际企业,以及营口金辰机械股份有限公司、奥特维、矩子科技、天准科技、精测电子等国内企业。

05 未来发展路径

在“碳中和”“碳减排”的大背景下,硅片分选机行业未来发展方向主要集中在智能化、高效率化和精准化三个方面。

模块化设计成为新趋势,支持客户根据需求进行定制,极大地扩展了应用场景,适合不同规模的半导体制造企业。这不仅提升了生产效率,也有效降低了人工成本。

技术创新将继续推动分选机性能提升。多尺度深度学习算法、动态吸附传输系统、工艺智能反馈系统等先进技术的应用,正在不断解决大尺寸超薄硅片产能限制瓶颈和高效产能与缺陷检测精度及准确性之间的矛盾。

中国企业正积极参与全球竞争。国内硅片分选机企业通过持续创新,如奥特维的产品已经规模化应用于隆基、晶科、阿特斯等全球TOP5光伏企业,支撑N型硅片、大尺寸、薄片化等新型电池技术量产,技术水平达到国际领先。

奥特维的多功能高速硅片分选机已能够实现0.85秒每片的分选效率,市场常规分选机效率在3000片/小时,而他们的方案效率提升了41%。

这不仅提升了生产效率,也为我国光伏产业降本增效提供了自主可控的核心装备支撑。硅片分选机的进化,正是中国智能制造创新的一个缩影。

中研高科教育

中研高科教育