精工智造:锂电池极片自动辊压分切机——新能源产业高质量发展的精密引擎

在全球能源结构加速向清洁化、低碳化转型的宏大背景下,锂电池作为核心储能载体,其制造工艺的精密性与自动化水平直接决定了整个新能源产业的生命线与竞争力。其中,极片制造作为锂离子电池生产的“心脏环节”,其质量优劣对电池的能量密度、循环寿命及安全性具有决定性影响。而集高精度辊压与高速分切功能于一身的自动辊压分切机,正是这一核心环节中不可或缺的高端装备,它以极致的技术创新与工艺突破,悄然推动着锂电池产业向高质量、高效率的新纪元迈进。

一、 承前启后:极片制造的关键性与工艺演进

锂离子电池极片,是由活性物质、导电剂、粘结剂等组成的浆料均匀涂覆于金属集流体(正极为铝箔,负极为铜箔)之上,经干燥、辊压、分切等工序后制成的电极载体。其中,辊压与分切是极片成型后的关键后道工序。

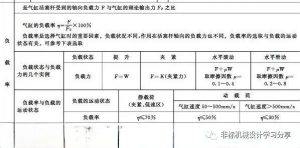

- 辊压(Calendering):旨在通过精确控制的高压力轧辊,对干燥后的涂层进行压实。其核心作用在于:提高电极活性物质的面密度均匀性及与集流体的接触紧密度,从而提升电池的能量密度;优化电极孔隙结构,促进电解液浸润与锂离子迁移,改善倍率性能;获得一致且光滑的表面粗糙度,利于后续卷绕或叠片工艺的进行。过压或欠压都会导致容量衰减、内阻增大甚至析锂等安全隐患。

- 分切(Slitting):将宽幅的辊压后极片卷料,根据电池型号设计,精确分切成所需宽度的窄条极片卷料。分切质量要求极高,必须保证切口洁净、无毛刺、无尘屑,宽度尺寸精确一致,否则极易引起电池内部短路、自放电加剧等问题。

传统的分段式、半自动化设备存在生产效率低、一致性差、人为干预多、质量波动大等痛点,难以满足当今动力电池与储能电池对大规模、高标准生产的严苛需求。自动辊压分切一体机的出现,实现了从放卷、辊压、在线检测、分切到收卷的全流程自动化与一体化,是锂电池制造迈向工业4.0的关键一步。

二、 核心技术解析:自动辊压分切机的精密构成与创新

一台先进的自动辊压分切机是机械工程、材料科学、自动控制、传感技术、人工智能等多学科技术融合的结晶。其技术先进性主要体现在以下几个方面:

- 高精度液压/伺服辊压系统:核心的辊压机构通常采用多缸均匀加载系统,配合高精度伺服电机或液压伺服控制,能实现对轧制力、辊缝、线速度的纳米级闭环精确控制。先进的设备还具备辊系温差控制(如内置热油循环温控系统)、辊身挠度补偿(如中凸辊、液压弯辊技术)等功能,确保在幅宽方向上压力分布极度均匀,消除“腰鼓形”等压实不均现象。针对不同配方体系的正负极材料,设备可存储并调用最优的压延工艺参数配方,实现一键式智能化生产。

- 智能化在线检测与闭环反馈:集成多种高精度传感器是实现自动化的“感官”基础。激光测厚仪实时扫描监测辊压前后极片的厚度轮廓,数据反馈至控制系统动态调整轧制力或辊缝;CCD视觉检测系统对极片表面进行全覆盖扫描,智能识别并标记露箔、划痕、颗粒、暗斑等缺陷;β射线面密度测量仪可在线无损检测涂层单位面积的质量均匀性。所有这些数据汇聚至中央PLC或工业PC,通过先进的算法模型(如PID、模糊控制、机器学习)进行实时分析处理,形成闭环控制,实现生产过程的“感知-决策-执行”智能化闭环,确保产品质量的极致稳定。

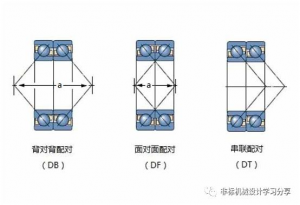

- 高速精密分切技术:分切模块通常采用上下圆刀剪切或圆刀-底刀剪切方式。精密伺服电机驱动放卷、牵引和收卷,保持整个分切过程中张力的恒定与精确(通常采用浮辊式或电流直接检测式张力控制系统)。刀具的材质、角度、间隙以及转速都经过精密设计与计算,配合高效的吸尘除屑装置,确保切割过程无毛刺、无熔渣、无粉尘污染。先进的设备还能实现快速换刀、自动对刀功能,极大减少换型时间,提升设备综合效率(OEE)。

- 全流程自动化与数字孪生:从自动上卷(AGV/RGV对接)、穿带、卷径自适应控制,到过程参数自动设定、质量数据自动记录与追溯(MES系统集成),再到最终的下料与贴标,全过程无需人工干预。基于数字孪生技术,可在虚拟空间中构建设备的实时映射,进行参数预优化、故障预测与健康管理(PHM),以及远程调试与维护,最大程度提升设备可靠性与利用率。

三、 挑战与突破:迈向更高性能的征途

尽管技术已高度成熟,但面对电池技术日新月异的发展(如超高镍正极、硅碳负极、固态电池等新型材料体系),自动辊压分切机仍面临持续的技术挑战与创新空间:

- 极薄化与高强度集流体应对:为提升能量密度,当前集流体日趋薄化(如6μm铜箔)。这对辊压过程中的压力控制、张力控制以及分切时的刀具锋利度和稳定性提出了近乎苛刻的要求,如何避免断带、起皱、翻边是技术攻关重点。

- 新材料体系的工艺适配性:硅基负极等材料在辊压过程中体积效应显著,易反弹,传统线性压实曲线不再适用。需要设备具备更灵活的非线性压力控制能力和更深入的工艺数据库支撑。固态电池电极的压实工艺也与液态体系迥异,需要全新的设备设计理念。

- 极致效率与能耗:随着产线速度向100m/min甚至更高迈进,对设备的动态响应速度、振动与热管理提出了更高要求。同时,作为能耗较大的设备,如何通过结构优化、能量回收技术(如刹车能量回馈)降低运行成本,也是绿色制造的重要课题。

- 智能化深度赋能:当前的质量检测多以缺陷识别为主,未来需要向质量预测与工艺自优化演进。通过引入更强大的人工智能算法,对海量过程数据进行深度挖掘,自主发现工艺参数与最终电池性能的隐含关系,从而实现自主决策与持续优化,真正实现“无人化”智能生产。

四、 结语:精密装备铸就产业基石

锂电池极片自动辊压分切机,已超越了单一生产工具的范畴,它是精密度、稳定性、自动化与智能化的集中体现,是连接实验室创新与大规模产业化应用的桥梁,是保障锂电池产品一致性、可靠性与高性能输出的“精密引擎”。它的每一次技术迭代与突破,都悄然推动着单电芯能量密度的提升、安全边界的拓宽与制造成本的下降。在全球新能源汽车产业竞速和能源革命的大潮中,持续深耕并突破此类关键核心装备的技术壁垒,对于中国打造自主可控、安全可靠的新能源产业链供应链,巩固和提升在全球新能源领域的核心竞争力,具有不可替代的战略意义。它不仅是制造一台机器,更是为构建一个更清洁、更高效的可持续能源未来,锻造着最坚实的工业基石。

中研高科教育

中研高科教育