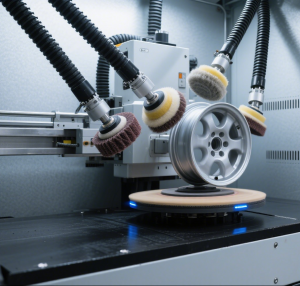

在现代工厂的某条智能生产线上,一台银灰色控制器正以0.1毫秒每千步的速度扫描数百个传感器信号。它协调着机械臂的精准舞动,监控着温度曲线的微妙变化,同时将实时数据上传至云端分析平台——这便是在工业4.0浪潮中完成自我重塑的可编程逻辑控制器(PLC),工业自动化领域沉默而强大的“神经中枢”。

一、工业“神经中枢”的进化之路

传统PLC曾长期被束缚在继电器替代品的角色中,而新一代PLC已在三个维度实现革命性突破:

- 小型化与高性能的并行发展:现代PLC已突破物理限制,三菱FX-IS系列体积仅如继电器般大小(60×90×75mm),却能执行浮点运算、PID调节等复杂任务,甚至可管理多达14336个I/O点的大型系统。其扫描速度跨越至0.1ms/k步级,配合几十兆字节的存储容量,为边缘计算提供了坚实的硬件基础。

- 开放通信与生态协同:当现场总线技术打破封闭架构,PLC从自成体系的控制系统蜕变为工业互联网的关键节点。西门子PROFIBUS、罗克韦尔ControlNet等网络架构支持设备直连,而OPC UA协议的普及更实现了跨平台数据互通。在物联网框架下,PLC与智能仪表、执行机构通过双绞线或光纤组成实时通信网络,使工厂真正成为有机整体。

- 编程简化与应用场景破界:面对复杂的PID控制、运动控制编程难点,西门子S7-200等产品通过“编程向导”实现参数化自动生成程序。支持的语言从梯形图扩展到流程图、结构化文本乃至C语言,大大降低了技术门槛。应用场景也从产线控制拓展至智慧物流(如亚马逊Kiva系统)、智能建筑(如谷歌总部节能40%的楼宇系统)等全新领域。

二、数智融合下的制造业新范式

工业4.0时代的技术聚合效应,正推动PLC从执行器向智能节点跃迁:

- 比特与原子界限的消融:通过赋予物理对象数字身份,工业实现了深度变革。给零部件贴上二维码,使其在全生命周期携带信息流,库存储备降低30%的同时,生产效率跃升25%。而5G与TSN(时间敏感网络)技术结合,更使运动控制延时降至毫秒级,为精密制造提供“无线可能”。

- 柔性生产与大规模定制的实现:当协作机器人、3D打印与智能PLC系统结合,一条产线可快速切换生产模式。某汽车厂通过5G+MEC专网构建柔性产线,实现焊接群控与软件刷写一体化,研发周期压缩40%。卡奥斯平台的“产能共享AI经纪人”模式,更使设备闲置率下降35%,资源利用率显著提升。

- 全链条协同与可持续发展:工业互联网标识解析体系贯通产业链数据流,如瓦房店轴承产业园通过数据整合年省成本千万级。而实时能源监控结合预测性维护,使西门子能源管理系统为客户降低30%能耗,碳排放减少显著。

三、国产化征程中的挑战与突破

面对核心技术自主化的迫切需求,中国制造业正加速攻坚:

- 核心技术的自主攻坚:中科时代等企业以“算控一体”理念破局,推出融合PLC、工控机与边缘计算的工智机。虽然起步仅两年,却已实现海光x86 CPU+寒武纪GPU的国产化组合,突破硬件卡脖子困境。中科院团队研发的WIA-PA标准更成为我国首个工业无线控制IEC国际标准,为全球产业贡献中国方案。

- 应用生态的协同共建:政策与产业形成共振:工信部“百城千园行”加速AI与工业互联网融合,嘉兴等地提供千万级项目补贴。在化工领域,国产DCS系统将事故率降低50%;食品行业通过柔性PLC生产线将产品不合格率压降至0.1%以下,中国工业互联网核心产业规模突破1.5万亿元,覆盖全部41个工业大类。

四、未来图景:人机共融的制造新纪元

PLC的进化史恰是工业智能化进程的缩影。随着人工智能大模型嵌入实时控制系统,“感知-决策-执行”闭环将被重构——未来的PLC或许不再仅是执行预定程序的控制器,而是能自主优化生产参数的智能体。

当大连机床厂通过标识解析系统实现全链协同,当吉利汽车研究院用5G专网重塑制造流程,一个由数据驱动、万物互联的新工业体系已然显现。比特世界与原子世界的深度融合,不仅将重塑PLC的形态,更将推动制造业向自感知、自决策、自进化的方向演进,最终实现尼古拉斯·尼葛洛庞帝预言的:“从原子到比特的变革是不可改变且无法阻止的。”工业智能化的核心,始终是人、技术与价值的和谐统一。

在现代工厂的某条智能生产线上,一台银灰色控制器正以0.1毫秒每千步的速度扫描数百个传感器信号。它协调着机械臂的精准舞动,监控着温度曲线的微妙变化,同时将实时数据上传至云端分析平台——这便是在工业4.0浪潮中完成自我重塑的可编程逻辑控制器(PLC),工业自动化领域沉默而强大的“神经中枢”。

一、工业“神经中枢”的进化之路

传统PLC曾长期被束缚在继电器替代品的角色中,而新一代PLC已在三个维度实现革命性突破:

- 小型化与高性能的并行发展:现代PLC已突破物理限制,三菱FX-IS系列体积仅如继电器般大小(60×90×75mm),却能执行浮点运算、PID调节等复杂任务,甚至可管理多达14336个I/O点的大型系统。其扫描速度跨越至0.1ms/k步级,配合几十兆字节的存储容量,为边缘计算提供了坚实的硬件基础。

- 开放通信与生态协同:当现场总线技术打破封闭架构,PLC从自成体系的控制系统蜕变为工业互联网的关键节点。西门子PROFIBUS、罗克韦尔ControlNet等网络架构支持设备直连,而OPC UA协议的普及更实现了跨平台数据互通。在物联网框架下,PLC与智能仪表、执行机构通过双绞线或光纤组成实时通信网络,使工厂真正成为有机整体。

- 编程简化与应用场景破界:面对复杂的PID控制、运动控制编程难点,西门子S7-200等产品通过“编程向导”实现参数化自动生成程序。支持的语言从梯形图扩展到流程图、结构化文本乃至C语言,大大降低了技术门槛。应用场景也从产线控制拓展至智慧物流(如亚马逊Kiva系统)、智能建筑(如谷歌总部节能40%的楼宇系统)等全新领域。

二、数智融合下的制造业新范式

工业4.0时代的技术聚合效应,正推动PLC从执行器向智能节点跃迁:

- 比特与原子界限的消融:通过赋予物理对象数字身份,工业实现了深度变革。给零部件贴上二维码,使其在全生命周期携带信息流,库存储备降低30%的同时,生产效率跃升25%。而5G与TSN(时间敏感网络)技术结合,更使运动控制延时降至毫秒级,为精密制造提供“无线可能”。

- 柔性生产与大规模定制的实现:当协作机器人、3D打印与智能PLC系统结合,一条产线可快速切换生产模式。某汽车厂通过5G+MEC专网构建柔性产线,实现焊接群控与软件刷写一体化,研发周期压缩40%。卡奥斯平台的“产能共享AI经纪人”模式,更使设备闲置率下降35%,资源利用率显著提升。

- 全链条协同与可持续发展:工业互联网标识解析体系贯通产业链数据流,如瓦房店轴承产业园通过数据整合年省成本千万级。而实时能源监控结合预测性维护,使西门子能源管理系统为客户降低30%能耗,碳排放减少显著。

三、国产化征程中的挑战与突破

面对核心技术自主化的迫切需求,中国制造业正加速攻坚:

- 核心技术的自主攻坚:中科时代等企业以“算控一体”理念破局,推出融合PLC、工控机与边缘计算的工智机。虽然起步仅两年,却已实现海光x86 CPU+寒武纪GPU的国产化组合,突破硬件卡脖子困境。中科院团队研发的WIA-PA标准更成为我国首个工业无线控制IEC国际标准,为全球产业贡献中国方案。

- 应用生态的协同共建:政策与产业形成共振:工信部“百城千园行”加速AI与工业互联网融合,嘉兴等地提供千万级项目补贴。在化工领域,国产DCS系统将事故率降低50%;食品行业通过柔性PLC生产线将产品不合格率压降至0.1%以下,中国工业互联网核心产业规模突破1.5万亿元,覆盖全部41个工业大类。

四、未来图景:人机共融的制造新纪元

PLC的进化史恰是工业智能化进程的缩影。随着人工智能大模型嵌入实时控制系统,“感知-决策-执行”闭环将被重构——未来的PLC或许不再仅是执行预定程序的控制器,而是能自主优化生产参数的智能体。

当大连机床厂通过标识解析系统实现全链协同,当吉利汽车研究院用5G专网重塑制造流程,一个由数据驱动、万物互联的新工业体系已然显现。比特世界与原子世界的深度融合,不仅将重塑PLC的形态,更将推动制造业向自感知、自决策、自进化的方向演进,最终实现尼古拉斯·尼葛洛庞帝预言的:“从原子到比特的变革是不可改变且无法阻止的。”工业智能化的核心,始终是人、技术与价值的和谐统一。

中研高科教育

中研高科教育