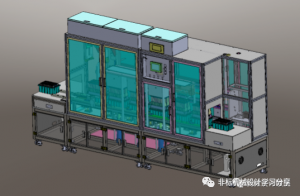

在医药生产线上,一瓶瓶药片被快速准确地分装,背后是一套精密的自动化系统在发挥作用——药片自动数粒灌装机,这个集光电机一体化技术于一身的高科技设备,正在悄然改变着制药、食品和化工等行业的生产方式。

在现代工业中,自动化设备已经成为提高生产效率、保证产品质量的关键。在制药领域,药片自动数粒灌装机作为一种集光电机一体化的高科技药品计数灌装设备,不仅大大提高了生产效率,更确保了药品计数的准确性和卫生标准。

随着医药行业的不断发展,对药品包装的要求也越来越高,自动数粒灌装技术正是在这种背景下不断发展创新的结果。

1. 技术原理与工作机制

药片自动数粒灌装机的工作原理主要分为两种:模板计数法和光电计数法。

模板计数法采用机械方式,通过设计有特定孔数的模板来完成计数。工作时,整机由两个数粒灌装头组成,灌装头内装有数粒模板,模板下方装有固定落药板和落药通道。

模板中每份的孔数正好等于每瓶的装量粒数。灌装头内部装有偏心振动机构,在电动的带动下完成药品的筛动填充,同时在传动电机的带动下两灌装头按相反方向旋转将药品带入落药通道处落入瓶中完成数粒灌装。

光电计数法则采用先进的光电传感技术。工作时把药粒倒入顶部料斗,通过适当调整初级、中级和末级振动送料器,使料斗内堆状的药粒逐渐沿着振动槽板变成连续不断的条状直线下滑至落料口。

接着逐粒跌落检测通道,使用光电效应的原理将药粒下落时通过红外线动态扫描传感器所产生的工作信号输入到高速微处理器,通过电路和程序的配合实现计数功能。

一些先进设备采用三段振盘式电磁振荡,振动频率可调,速度快以确保药粒分游速度快。药粒滑行轨道采用三层阶梯式,药粒一层层往下游走,药粒与药粒之间会按程序设定拉开距离,这可有效避免重叠现象导致的计数错误。

2. 技术特点与优势

药片自动数粒灌装机具有多项技术特点和优势:

计数精度高:采用光电效应或机械模板计数,精度可达99.9%以上,误差一般≤1‰。设备具有无瓶不数、故障自检等多项检测报警控制功能,缺瓶光电传感器自动检测,自动停机,确保计数装瓶精度。

生产效率高:根据不同机型,生产效率可达20-150瓶/分钟不等。如TG—100、150型条板式数粒机产量可达80-150瓶/分钟,特别适合单瓶装量大、不经常更换品种的生产车间使用。

适应性强:可适应多种不同形状、大小的片剂、胶囊、丸剂、透明软胶囊等药品的快速计数装瓶。兼容性强,可以对片剂(包括异型片)、胶囊、软胶囊(透明、不透明)、丸剂等固体制剂或固体颗粒进行计数装瓶。

符合GMP标准:按GMP标准设计,与药品接触部分大多采用AISI316不锈钢材,机身采用AISI304不锈钢或PET制造,使用维护非常方便。设备结构紧固,电气控制等部位全部密封,容易拆装、清洁。

操作简便:采用智能化设计,各种运行参数可根据需要进行设置。操作人员只需简单培训即可操作,拆卸、清洗、更换部件简单方便,不需工具。一些设备能储存多组参数,更换产品时直接调用即可。

3. 设备类型与应用范围

药片自动数粒灌装机根据其工作原理和结构特点,可分为多种类型:

筛动式模板数粒机:如SMS-Ⅰ型筛动式模板数粒机,主要用于医药、食品、化工等行业片剂、丸剂及软(硬)胶囊的数粒装瓶,是我公司全自动计数装瓶生产线的配套产品。

条板式数粒机:如TG—100、150型条板式数粒机,用于单粒固体药品的计数装瓶,如:丸、片、软(硬)胶囊等。该机由若干个条板组成倾斜的环链结构,每条条板上有若干个孔,根据需要所组成的条板孔数正好等于每瓶的装量粒数。

电子数粒机:采用国际上最先进的振动式多通道下料,计算机控制,动态扫描计数、系统自检、故障指示报警、自动停机等先进技术。如8通道电子数粒装瓶机,采用真空工作原理,灌装量可在2-9999粒间任意设定。

应用范围方面,药片自动数粒灌装机广泛适用于:

- 医药行业:用于片剂、胶囊(包括软硬胶囊)、丸剂等各种固体制剂的计数装瓶;

- 食品行业:用于糖果、巧克力豆等各种食品的计数包装;

- 化工行业:用于催化剂、分子筛等化工产品的计数包装。

4. 市场现状与发展趋势

根据市场调研报告显示,2024年全球与中国自动药片计数灌装机市场规模各达亿元人民币,至2030年全球自动药片计数灌装机市场规模将以一定的年复合增长率增长。

就产品类型来看,自动药片计数灌装机行业可细分为软凝胶、胶囊、药片、丸等类型。从终端应用来看,自动药片计数灌装机主要应用于化工、制药等领域。

中国市场方面,自动药片计数灌装机市场主要分为华北、华中、华南、华东等重点地区。由于地区发展程度不一,针对碳中和目标的战略转变各不相同,各地市场也呈现出不同的发展特点。

未来发展趋势方面,药片自动数粒灌装机将朝着以下方向发展:

高速高精度化:随着光电技术、计算机控制技术的发展,数粒灌装机的速度和精度将不断提高。一些先进设备计数速度已达1000-4000粒/分钟,未来这一数字还将进一步提升。

智能化与柔性化:设备将更加智能化,具备自学习、自诊断、远程监控等功能。同时,设备柔性化程度将更高,能适应更多品种、更小批量的生产需求。

符合低碳环保要求:在”碳中和”背景下,药片计数灌装机企业正在制定脱碳/净零目标,推进碳减排举措落地。这包括采用更节能的设计、减少材料浪费、优化生产工艺等。

集成化与模块化:设备将更加集成化,能与上下游设备组成完整的生产线。同时采用模块化设计,便于根据客户需求进行定制组合。

5. 使用与维护注意事项

为了确保药片自动数粒灌装机的正常运行和延长设备寿命,使用时需要注意以下事项:

正确操作设备:接好电源,确保电机转动方向与标识方向一致。放入药丸或片剂,打开电源,将调压开关调到合适位置,使数粒盘中的数粒孔在需要时间内填满。装瓶时,只需将瓶放置机器出料口,轻轻向上直至碰到接触开关,使数粒盘转动即可。

注意设备维护:保证原料不得受潮后工作。数粒盘不得重压,否则不能正常工作;抬机器时不能抬在数粒盘上,否则会使数粒盘松动损坏。数粒盘面的高度应与产品长度相同或产品头部稍稍高出数粒盘,不得过低或过高,否则在转动时会弄坏产品。

保持设备清洁:维护设备、清场、清洁设备时,必须切断电源。如清洗药斗和振动板等部件时,不可将清洗液溅洒到电器元器件上。维护、清场、修理设备时,拔出各接插件,严禁拉导线,应抓住接插件头缓缓拔出,以免造成断路。

定期检查与保养:定期检查设备各部件磨损情况,及时更换易损件。定期对设备进行润滑保养,确保设备运转顺畅。

6. 挑战与创新方向

尽管药片自动数粒灌装机技术已经相当成熟,但仍面临一些挑战:

高粉尘环境下的稳定工作:在高粉尘情况下,光电传感器容易受到干扰,影响计数准确性。一些厂家采用抗高粉尘光电传感技术,在高粉尘的情况下一样可以稳定工作。

异形片计数难题:对于异形片剂,传统的计数方法往往难以准确计数。一些创新设备采用设计独特的数片板,不仅能对片剂和丸剂进行自动记数灌装,而且还能对异型片自动计数和装瓶。

小瓶口装瓶困难:对于瓶口小的药瓶,容易发生堵药现象。特殊结构的漏嘴,能防止堵药,瓶口小的药瓶也能快速装瓶。

快速换产需求:不同药品的生产需要更换数粒模板和调整参数,传统设备换产时间较长。新型设备操作简单,采用智能化设计,各种运行参数根据需要进行设置,使换产更加快捷。

未来创新方向主要包括:

人工智能视觉识别技术:利用机器视觉和人工智能技术,实现对药品形状、颜色、大小的自动识别和分类,提高计数准确性和适应性。

物联网与远程监控:通过物联网技术,实现设备远程监控、故障诊断和预测性维护,减少停机时间,提高设备利用率。

大数据分析优化:通过收集和分析生产数据,优化设备参数设置,提高生产效率和产品质量。

柔性化生产线:开发更加柔性化的生产线,能适应小批量、多品种的生产需求,快速响应市场变化。

7. 结语

药片自动数粒灌装机作为现代制药包装的核心设备,已经发展成为集机械、电子、光学、计算机技术于一体的高科技产品。随着技术的不断进步和市场需求的日益多样化,这一领域仍在不断创新和发展。

未来,随着人工智能、物联网、大数据等新技术的应用,药片自动数粒灌装机将更加智能化、柔性化和绿色化,为制药、食品和化工等行业提供更加高效、准确、可靠的计数灌装解决方案。

同时,随着全球对药品质量要求的不断提高和碳中和目标的推进,药片自动数粒灌装机制造商也将面临新的挑战和机遇,需要不断创新和改进,以满足市场的需求。

中研高科教育

中研高科教育