在现代工业的动力心脏——电机领域,其性能的精确评估已从简单的“能转”与“有力”,演进为一个融合了多物理场测量、动态响应分析与数字孪生预测的复杂系统工程。电机性能测试台,作为这一系统工程的核心装备,正经历着从单一功能验证向全生命周期性能评价与预测的深刻变革。

一、电机性能测试范式:从静态参数到动态图谱的跨越

传统电机测试聚焦于稳态性能指标,如额定点的效率、转矩、功率因数等。然而,随着电机应用场景的极端化和复杂化(如电动汽车的频繁启停、伺服系统的精准定位、航空航天电机的极端环境),其动态性能、瞬态响应和极限能力成为更关键的评价维度。

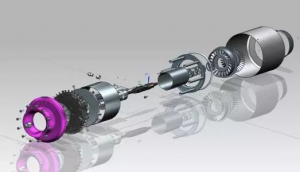

现代高性能电机测试台已构建起“稳态-瞬态-极限”三位一体的测试体系。在稳态测试方面,除常规的负载特性曲线测绘外,更为关键的是进行效率地图的精确绘制。通过在高转速-高转矩矩阵中的数千个工况点进行采样,并采用高精度转矩传感器(精度可达±0.05% FS)与功率分析仪(带宽可达10MHz),生成覆盖全工作范围的效率、功率因数与温升三维图谱。这张图谱是电机与控制器匹配优化的根本依据,尤其在电动汽车领域,直接决定了车辆的续航里程与动力表现。

瞬态测试能力是现代测试台的标志性突破。它要求测试系统具备极高的动态响应与数据采集速率。通过高性能动态转矩传感器、高速数据采集卡(采样率可达1MS/s)以及实时控制系统,测试台能够精准捕捉电机在突加/突卸负载、急速升/降速、正反转切换等瞬变过程中的转矩响应时间、转速超调量、电流冲击峰值等关键动态参数。对于伺服电机,还需测试其阶跃响应、频率响应(伯德图)以及刚度特性,以评估其作为控制系统执行元件的跟踪精度与带宽。

极限测试则是评估电机可靠性与安全边界的重要手段。它包括短时过载能力(如2倍额定转矩持续30秒)、最高允许转速(通常为额定转速的1.5-2倍)、堵转转矩与电流的测量,以及失步/失磁临界点的探寻。这些数据是电机设计裕度与控制器保护逻辑设定的直接输入。

二、多物理场耦合测试:解构电机性能的深层逻辑

电机的性能输出是其内部电磁、热、机械等多物理场复杂耦合作用的结果。先进的测试台不再满足于外部端口特性的测量,而是致力于深入电机内部,实现多物理场的同步感知与关联分析。

电磁场精细化测量:除了常规的相电压、相电流,测试系统集成高频电流探头与差分电压探头,用于精确测量与分析PWM驱动下的电压/电流谐波频谱、dV/dt应力。通过引入搜索线圈嵌入电机定子齿部,可直接测量气隙磁密波形及其谐波分布,为电磁设计的验证与优化提供一手数据。杂散电感、寄生电容等高频参数的测量,对于评估电机在高速开关下的绝缘应力与电磁兼容性至关重要。

热场全域可视化监测:热管理是现代电机,尤其是高功率密度永磁电机设计的瓶颈。测试台通过多通道热电偶、光纤光栅温度传感器(可抗电磁干扰)与红外热像仪的融合,构建电机从绕组端部、铁芯、轴承到冷却介质的全视角温度场。实时监测永磁体在高温与强退磁磁场下的温度变化,是预防不可逆失磁风险的关键。热测试数据与电磁损耗测试数据(通过量热法或损耗分离法获得)相结合,可反向标定与修正电机的损耗模型。

机械振动与声学噪声溯源分析:电机振动与噪声(NVH)是衡量其品质的关键指标。测试台集成高灵敏度加速度传感器与麦克风阵列,在负载工况下同步采集振动与噪声信号。通过阶次分析、声功率映射与联合传递路径分析,可以精准定位电磁力波(如齿谐波力)、机械不平衡力(转子动平衡)或轴承缺陷等不同激励源对总体NVH的贡献度,为“静音”电机的设计提供明确的改进方向。

三、数字孪生与智能化测试:从“测试验证”到“预测引导”

随着数字孪生与人工智能技术的成熟,电机性能测试台的角色正从被动的“设计终点验证者”向主动的“研发过程参与者”和“运行状态预言者”转变。

基于数字孪生的虚拟测试与参数寻优:在物理样机制造之前,基于高保真多物理场仿真模型构建的电机数字孪生体,可在虚拟测试台中运行。通过输入海量的工况组合,数字孪生能够预测电机的性能边界、效率地图和热分布。更为重要的是,结合遗传算法、粒子群算法等优化算法,测试台软件能够在虚拟空间中自动进行参数(如极槽配合、磁路尺寸、冷却结构)的迭代寻优,大幅缩短设计周期,降低试错成本。

AI驱动的测试用例自动生成与异常诊断:传统测试依赖于工程师的经验预设测试点。智能化测试系统能够利用机器学习算法,分析历史测试数据与设计参数之间的关系,自动生成最能暴露设计缺陷或性能边界的“关键测试用例集”,提高测试效率与有效性。在测试过程中,基于深度学习的模式识别算法,可实时分析电流、振动、声音的时频域特征,自动诊断出如绕组轻微匝间短路、轴承早期点蚀、转子偏心等微小故障,实现预测性维护。

全生命周期性能退化评估:测试台的功能正向电机寿命周期延伸。通过结合加速老化试验(如热循环、湿度循环、振动耐久)与在线性能监测,测试系统能够建立电机性能参数(如效率、绝缘电阻)随运行时间或应力累积而退化的数学模型。这一模型可用于预测电机在实际使用环境下的剩余使用寿命与可靠性,为产品的保修策略、预防性更换计划提供数据支持。

四、全产业链应用与标准化挑战

从微特电机到百兆瓦级船用推进电机,测试需求千差万别。测试台呈现出高度的定制化与专业化趋势。

在新能源汽车领域,测试台需模拟真实的整车行驶工况(如NEDC、WLTC循环),进行三合一电驱动系统的综合效率、馈电特性与热平衡测试。在工业伺服领域,关注的是极低速下的转矩平稳性、动态响应带宽以及与机械谐振的抑制能力。在航空航天领域,测试台必须具备在真空、低温和高强度辐射等极端环境下远程操作与测试的能力。

行业的快速发展也带来了标准化的挑战。IEC、IEEE、GB等标准体系在不断更新,以涵盖新的测试方法(如SiC驱动器下的测试要求)、能效等级(如IE5超高效率)和安全性要求。测试设备制造商、电机生产商和终端用户需要紧密合作,推动测试协议、数据格式和评价体系的标准化,确保测试结果的公信力与可比性。

五、结语:构建电机价值与可靠性的基石

电机性能测试台已不再是生产线末端的一台孤立设备,而是贯穿电机产品设计、研发、制造、认证、应用全价值链的数据中枢与质量守护者。它通过揭示从宏观输出到微观物理场的复杂关联,不仅回答了电机“性能如何”,更深刻解释了“为何如此”。

未来,随着传感器微型化、边缘计算和5G通信技术的融合,测试将更加无缝地嵌入电机的制造与运行过程。基于云平台的测试数据共享与分析,将催生跨企业、跨行业的电机性能数据库与知识图谱,进而反哺新一代电机的创新设计。

电机性能测试台的智能化演进,本质上是在为整个机电动力产业构建一个精确、透明、可预测的质量与性能评价体系。它不仅推动了电机技术本身向更高效率、更高功率密度、更智能可靠的方向发展,更为所有依赖电机驱动的装备与系统,奠定了坚实可信的动力基石。

中研高科教育

中研高科教育