在消费电子行业飞速发展的当下,手机早已不再是单纯的通信工具,而是集科技、美学与实用功能于一体的综合性产品。其中,手机中框作为连接屏幕与后盖的关键结构件,不仅承担着保护内部元器件、支撑整机形态的重要作用,其表面质感与外观精度更是直接影响用户的握持体验和视觉感受。为了实现中框 “无瑕疵、高光泽、严公差” 的加工要求,手机中框精密打磨抛光机应运而生,成为现代手机制造产业链中不可或缺的核心装备。本文将从技术原理、核心部件、应用场景、技术突破及未来趋势等方面,全面剖析这一 “工业美容师” 背后的科技奥秘。

一、行业需求驱动:手机中框为何需要精密打磨抛光?

手机中框的加工精度要求,早已进入 “微米级” 时代。以主流的旗舰手机为例,中框的表面粗糙度需控制在 Ra 0.01-0.05μm 之间,平面度误差不超过 0.02mm,边缘倒角精度需稳定在 ±0.01mm—— 这样的精度标准,远超传统机械加工的能力范围。而推动这一高要求的,不仅是用户对 “极致手感” 的追求,更是手机制造工艺升级的必然结果。

从材质角度来看,手机中框经历了从塑料、铝合金到不锈钢、钛合金、陶瓷的迭代。不同材质的物理特性差异巨大,例如铝合金质地较软,易出现划痕和变形;不锈钢硬度高(HRC 50-60),加工难度大;钛合金则兼具高强度与低密度,但韧性极强,打磨时易产生 “粘刀” 现象。这些材质特性的变化,对打磨抛光设备的 “适应性” 和 “精准度” 提出了更高要求。若缺乏精密设备的支撑,中框表面可能出现划痕、凹陷、光泽不均等问题,不仅影响外观,还可能导致后续装配时屏幕与中框贴合不紧密,进而影响手机的防水性能和结构稳定性。

此外,消费电子市场的 “快迭代” 特性,也对打磨抛光设备的生产效率提出了挑战。一款主流手机的生命周期通常仅 12-18 个月,而在量产阶段,单日产能需达到数万甚至十万级。这意味着,打磨抛光设备不仅要保证精度,还需具备连续稳定运行的能力,同时支持快速换型 —— 例如,从一款 6.7 英寸直屏手机中框,切换到 6.5 英寸曲面屏手机中框的加工,设备调整时间需控制在小时级以内。这些需求,共同推动了手机中框精密打磨抛光机的技术升级。

二、技术原理与核心部件:精度从何而来?

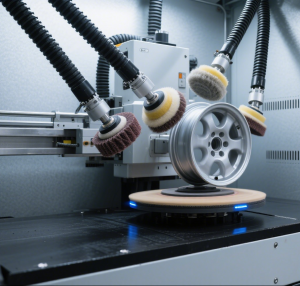

手机中框的打磨抛光过程,并非单一工序,而是由 “粗磨、精磨、抛光、检测” 等多环节组成的闭环流程。每一个环节的精度控制,都依赖于设备的核心技术与关键部件。其核心原理是:通过数控系统控制磨头或抛光轮的运动轨迹、压力、转速,结合适配的磨料或抛光液,对中框表面进行逐层加工,去除前道工序留下的加工痕迹(如铣削纹路、毛刺),最终实现表面粗糙度、平面度、光泽度的精准控制。

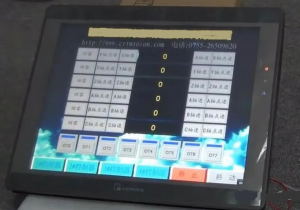

(一)数控系统:设备的 “大脑”

数控系统是决定打磨抛光精度的核心。目前,主流设备采用的是基于工业 PC 的数控系统,支持多轴联动(通常为 6 轴或 8 轴),定位精度可达 ±0.001mm。其关键技术包括:

运动轨迹规划 :通过 CAD 模型导入,系统可自动生成磨头的运动路径,确保磨头与中框表面的接触轨迹均匀,避免局部过度打磨或打磨不足。例如,在中框的圆弧倒角部位,系统会采用 “微段插补” 算法,将圆弧分解为无数微小的直线段,确保磨头运动的平滑性,从而保证倒角的圆度误差不超过 0.005mm。

压力自适应控制 :不同材质、不同部位的打磨需要不同的压力(通常在 0.1-5N 之间)。系统通过压力传感器实时采集磨头与中框的接触压力,并根据预设参数自动调整气缸或伺服电机的输出力,避免因压力过大导致中框变形,或压力过小导致加工效率下降。例如,在打磨铝合金中框的薄壁部位(厚度仅 0.5mm)时,系统会将压力控制在 0.1-0.3N,防止薄壁因受力过大而产生弯曲。

(二)磨头与抛光轮:设备的 “双手”

磨头与抛光轮是直接与中框接触的部件,其材质、结构设计直接影响加工效果。根据工序不同,可分为以下几类:

粗磨磨头 :主要用于去除前道铣削工序留下的加工余量(通常为 0.05-0.1mm),材质多为金刚石砂轮或碳化硅砂轮。砂轮的粒度选择需根据材质而定 —— 例如,打磨不锈钢中框时,选用粒度为 800#-1200# 的金刚石砂轮,既能保证去除效率,又能避免留下过深的砂轮痕迹;而打磨铝合金时,粒度可适当提高至 1500#,减少后续精磨的压力。

精磨磨头 :用于进一步降低表面粗糙度,材质多为氧化铝或氧化锆陶瓷磨头,粒度通常在 2000#-5000#。这类磨头的表面平整度极高,可确保中框表面的平面度误差控制在 0.02mm 以内。部分高端设备还采用 “弹性磨头” 设计,通过磨头内部的弹性材料(如聚氨酯),使磨头能自适应中框表面的微小起伏,避免出现 “局部漏磨” 现象。

抛光轮 :分为机械抛光轮和化学机械抛光轮(CMP)。机械抛光轮多为羊毛轮或棉布轮,配合抛光膏(如氧化铬、氧化铝抛光膏)使用,可将表面粗糙度降至 Ra 0.02-0.05μm;而化学机械抛光轮则结合了化学腐蚀和机械研磨的作用,通过抛光液中的化学试剂与中框表面发生化学反应,生成易被去除的氧化层,再由抛光轮将氧化层磨除,适用于钛合金、陶瓷等难加工材质,可实现 Ra 0.01μm 以下的超光滑表面。

(三)定位与夹紧机构:精度的 “保障”

中框在打磨过程中,若出现位移,将直接导致加工精度失效。因此,定位与夹紧机构需具备 “高精度、高稳定性” 的特点:

定位方式 :采用 “基准面定位 + 销钉定位” 的组合方式。中框的某个平面(如底部平面)作为基准面,通过真空吸附或支撑块固定,确保基准面与设备工作台的平行度误差不超过 0.005mm;同时,在中框的两个定位孔中插入精密销钉(销钉直径公差为 ±0.001mm),限制中框的水平位移,实现 “六点定位”,定位精度可达 ±0.002mm。

夹紧方式 :根据中框材质和结构,采用 “柔性夹紧” 技术。例如,对于薄壁铝合金中框,采用气动手指配合聚氨酯夹块,夹紧力可精确控制在 5-10N,避免夹伤或夹变形;对于不锈钢中框,夹紧力可提高至 20-30N,确保加工过程中的稳定性。

(四)检测与反馈系统:质量的 “把关人”

为实现 “加工 – 检测 – 修正” 的闭环控制,设备通常集成在线检测系统,主要包括:

激光测厚仪 :实时检测中框的厚度变化,确保打磨余量均匀。例如,在粗磨工序中,激光测厚仪每 0.5 秒采集一次数据,若发现某部位厚度偏差超过 0.01mm,系统会自动调整磨头的运动轨迹,补磨偏差部位。

光学轮廓仪 :用于检测中框表面的粗糙度和轮廓精度。设备通过光学原理,扫描中框表面的微观形貌,生成三维轮廓图,并与预设的标准轮廓进行对比,若发现表面粗糙度超标(如 Ra>0.05μm),系统会自动延长抛光时间或调整抛光压力,直至达标。

视觉检测系统 :通过高清相机(分辨率通常为 500 万像素以上)拍摄中框的外观,检测是否存在划痕、凹陷、色差等缺陷。检测速度可达每秒 2-3 个中框,准确率超过 99.5%,避免不合格产品流入下道工序。

三、应用场景细分:不同材质的 “定制化” 加工方案

如前所述,手机中框材质的多样性,决定了打磨抛光设备需提供 “定制化” 的加工方案。不同材质的物理特性差异,对设备的磨头选择、参数设置、工艺路线均提出了不同要求 —— 这也是精密打磨抛光机技术难点的核心所在。

(一)铝合金中框:兼顾效率与成本

铝合金是目前中低端手机中框的主流材质,其优点是密度低(约 2.7g/cm³)、成本低、加工难度小,但缺点是硬度低(HRC 10-15),易出现划痕。针对铝合金中框的打磨抛光,设备通常采用 “三段式” 工艺:

粗磨 :选用 1200# 金刚石砂轮,磨头转速控制在 3000-4000rpm,压力 0.5-1N,去除铣削余量,表面粗糙度降至 Ra 0.5-1μm。

精磨 :选用 3000# 氧化铝磨头,转速提高至 5000-6000rpm,压力 0.3-0.5N,表面粗糙度降至 Ra 0.05-0.1μm。

抛光 :采用羊毛轮配合氧化铬抛光膏,转速 8000-10000rpm,压力 0.1-0.3N,最终表面粗糙度可达 Ra 0.02-0.03μm,同时形成均匀的金属光泽。

为提高效率,铝合金中框打磨抛光机通常采用 “多工位转盘式” 结构,工作台分为上料、粗磨、精磨、抛光、检测、下料 6 个工位,每个工位同步运行,单日产能可达 3-5 万个,满足中低端手机的量产需求。

(二)不锈钢中框:攻克 “高硬度” 难题

不锈钢中框(如 304、316 不锈钢)因硬度高、耐磨性好,成为高端旗舰手机的首选材质(如 iPhone 系列),但其硬度高达 HRC 50-60,打磨难度远高于铝合金。针对不锈钢中框,设备需进行以下 “定制化” 优化:

磨头升级 :粗磨阶段选用 2000# 金刚石砂轮(粒度更细,避免砂轮颗粒嵌入不锈钢表面),精磨阶段采用 5000# 氧化锆陶瓷磨头(硬度更高,耐磨性更好),抛光阶段采用 “金刚石抛光液 + 碳纤维抛光轮”,利用金刚石的高硬度去除不锈钢表面的氧化层,同时碳纤维轮的柔性可保证表面光泽均匀。

参数调整 :磨头转速降低至 2000-3000rpm(避免高转速导致不锈钢表面过热,产生氧化变色),压力提高至 1-3N(确保足够的切削力),加工时间延长至铝合金的 2-3 倍。

冷却系统优化 :采用 “油雾冷却” 代替传统的水冷,油雾不仅能带走加工热量,还能在不锈钢表面形成一层保护膜,防止氧化生锈。

(三)钛合金中框:应对 “高韧性” 挑战

钛合金(如 TC4)因强度高(抗拉强度可达 900MPa 以上)、密度低(约 4.5g/cm³)、耐腐蚀性好,成为近年来高端手机中框的 “新宠”,但其韧性极强,打磨时易出现 “粘刀” 现象(磨屑附着在磨头上,导致加工表面出现划痕)。针对钛合金中框,设备需采用 “化学机械复合加工” 技术:

抛光液定制 :采用含有氢氟酸、硝酸的复合抛光液,氢氟酸可与钛合金表面发生化学反应,生成易去除的氟钛酸盐,硝酸则可抑制钛合金的过度腐蚀,同时起到钝化作用。

抛光轮选择 :采用 “聚氨酯抛光轮 + 金刚石微粉” 的组合,聚氨酯轮的弹性可确保抛光液均匀分布,金刚石微粉(粒径 5-10nm)则负责机械研磨,将化学反应生成的氧化层去除。

工艺参数控制 :抛光压力控制在 0.5-1N,转速 500-1000rpm,抛光时间 10-15 分钟,通过 “低速、低压、长时间” 的加工方式,避免 “粘刀” 现象,同时确保表面粗糙度达到 Ra 0.01μm 以下。

四、技术突破与行业痛点解决:从 “能加工” 到 “加工好”

尽管手机中框精密打磨抛光机的技术已较为成熟,但在实际应用中,仍面临诸多行业痛点,如 “加工效率与精度的平衡”“耗材成本高”“设备维护难度大” 等。近年来,行业通过一系列技术突破,逐步解决了这些痛点,推动设备从 “能加工” 向 “加工好” 升级。

(一)多工序集成:打破 “单机单工序” 瓶颈

传统的打磨抛光流程中,粗磨、精磨、抛光通常由多台单机完成,中框需在不同设备间转运,不仅增加了人工成本,还可能因转运过程中的碰撞导致精度损失。为解决这一问题,行业推出了 “多工序集成式” 设备 —— 将粗磨、精磨、抛光、检测等工序集成在一台设备上,通过机器人手臂实现中框在不同工序间的自动转运,转运精度可达 ±0.003mm。

例如,某设备厂商推出的 “8 轴集成式打磨抛光机”,工作台采用环形布局,围绕工作台设置 8 个加工单元(2 个粗磨、2 个精磨、2 个抛光、1 个检测、1 个上下料),机器人手臂在中心位置,可实现中框的快速转运。该设备的加工节拍仅需 15 秒 / 个,单日产能可达 5.76 万个,较传统单机生产线效率提升 30% 以上,同时避免了转运过程中的精度损失,合格率从 95% 提升至 99%。

(二)耗材寿命延长:降低生产成本

打磨抛光过程中,磨头、抛光轮、抛光液等耗材的成本占比可达设备总运行成本的 30%-40%。为降低耗材成本,行业通过材质改良和结构优化,延长了耗材的使用寿命:

磨头材质改良 :采用 “金刚石涂层 + 硬质合金基体” 的复合结构,金刚石涂层的硬度可达 HV 10000 以上,耐磨性是传统金刚石砂轮的 2-3 倍,使用寿命从 5000 个中框延长至 15000 个。

抛光轮可修复设计 :传统的羊毛抛光轮磨损后需整体更换,而新型抛光轮采用 “可拆卸式羊毛套” 设计,当羊毛套磨损后,仅需更换羊毛套(成本仅为整体抛光轮的 1/5),使用寿命延长至原来的 3 倍。

抛光液循环利用 :通过 “过滤 + 再生” 系统,对使用后的抛光液进行过滤(去除磨屑)和成分补充(添加消耗的化学试剂),实现循环利用。例如,某厂商的抛光液循环系统可将抛光液的使用寿命延长至原来的 5 倍,每年为企业节省耗材成本数十万元。

(三)智能化运维:降低设备故障率

精密打磨抛光机的核心部件(如主轴、伺服电机)价格昂贵,若出现故障,不仅维修成本高,还会导致生产线停产。为降低设备故障率,行业引入了 “预测性维护” 技术:

传感器实时监测 :在设备的主轴、伺服电机、导轨等关键部位安装振动传感器、温度传感器、电流传感器,实时采集设备的运行数据(如主轴振动频率、电机温度、导轨电流)。

AI 算法分析预警 :通过 AI 算法对采集到的数据进行分析,建立设备的 “健康模型”。当某一参数超出正常范围(如主轴振动频率突然升高),系统会自动发出预警,并提示可能的故障原因(如主轴轴承磨损),同时推荐维修方案。

远程运维支持 :设备厂商可通过云端平台远程访问设备的运行数据,为客户提供远程诊断和维修支持。例如,当设备出现轻微故障时,厂商工程师可通过远程操作调整设备参数,无需现场维修,缩短故障处理时间。

通过预测性维护技术,设备的故障率可降低 30% 以上,平均无故障运行时间(MTBF)可延长至原来的 2 倍,大幅提高了生产线的稳定性。

五、未来趋势:向 “更高精度、更绿色、更柔性” 发展

随着消费电子行业的不断升级,手机中框的加工要求将进一步提高,同时,环保、柔性生产等需求也将推动精密打磨抛光机向新的方向发展。未来,该设备将呈现以下三大趋势:

(一)精度向 “纳米级” 突破

目前,手机中框的表面粗糙度已达到 Ra 0.01μm(10nm),而随着折叠屏手机的普及,对中框的平整度、垂直度要求将更高。例如,折叠屏手机的中框需要与柔性屏幕紧密贴合,若平整度误差超过 0.005mm,可能导致屏幕折叠时出现折痕;在铰链部位,中框与铰链的配合间隙需控制在 0.003mm 以内,否则会影响折叠的顺畅性和使用寿命。为满足这一需求,未来的打磨抛光设备将在以下方面实现突破:

首先,检测技术向 “原子力显微镜(AFM)级” 升级 。当前主流的光学轮廓仪检测精度为 0.1nm,但仅能检测表面粗糙度和轮廓,无法捕捉原子级别的微观缺陷。未来,设备将集成原子力显微镜模块,通过探针与中框表面的原子间作用力,实时扫描表面的三维微观形貌,检测精度可达 0.01nm,可发现如原子级凹陷、微小划痕等潜在缺陷,为后续的精准抛光提供数据支撑。

其次,加工方式向 “等离子辅助抛光” 演进 。传统的机械抛光或化学机械抛光(CMP)在加工过程中易产生亚表面损伤(如晶格畸变、微裂纹),影响中框的结构强度。而等离子辅助抛光技术通过高能等离子体对中框表面进行 “原子级刻蚀”,可精确去除表面的原子层(去除量可控制在 0.1-1nm / 分钟),且不会产生亚表面损伤。例如,针对钛合金折叠屏中框的铰链部位,采用等离子辅助抛光技术,可将表面粗糙度控制在 Ra 0.005μm 以下,平整度误差控制在 0.002mm 以内,完美满足折叠屏的装配要求。

最后,数控系统向 “量子计算辅助规划” 升级 。多轴联动的运动轨迹规划涉及复杂的数学计算,当前的数控系统在处理 10 轴以上的联动时,可能出现轨迹计算延迟,影响加工精度。未来,引入量子计算技术后,系统可在毫秒级内完成多轴联动轨迹的优化计算,确保磨头运动的绝对平滑性,避免因轨迹波动导致的局部精度偏差。

(二)更绿色的加工模式

随着全球环保意识的提升,消费电子行业对 “绿色制造” 的需求日益迫切。目前,手机中框打磨抛光过程中存在两大环保问题:一是抛光液中含有的重金属离子(如铬离子、镍离子)和挥发性有机化合物(VOCs)会造成环境污染;二是磨头、抛光轮等耗材报废后,易产生固体废弃物,难以降解。未来,精密打磨抛光机将通过技术创新,构建更绿色的加工模式:

第一,环保型抛光液的普及 。行业将研发 “无重金属、低 VOCs” 的新型抛光液,例如采用植物提取物(如茶多酚、木质素)替代传统的化学腐蚀剂,这类提取物不仅能与金属表面发生温和的化学反应,生成易去除的化合物,还可生物降解,不会对水体和土壤造成污染。同时,通过 “超临界二氧化碳萃取” 技术,可将抛光液中的 VOCs 含量降低至 10ppm 以下,远低于现行的环保标准(50ppm)。

第二,耗材的 “全生命周期循环” 。针对磨头、抛光轮等耗材,将建立 “回收 – 再生 – 再利用” 的闭环体系。例如,金刚石砂轮报废后,可通过高温煅烧(800-1000℃)去除表面的树脂结合剂,回收金刚石颗粒,再重新制作成新的砂轮,金刚石颗粒的回收率可达 90% 以上;羊毛抛光轮则可通过 “破碎 – 梳理 – 重新纺织” 的工艺,再生为新的抛光轮,再生率可达 80%,大幅减少固体废弃物的产生。

第三,节能型设备设计 。当前,精密打磨抛光机的主轴电机、冷却系统等能耗占比高,未来设备将采用 “永磁同步电机 + 变频控制” 技术,主轴电机的能耗可降低 20%-30%;同时,冷却系统将采用 “热管散热 + 空气冷却” 的组合方式,替代传统的水冷系统,每年可节约用水 50-100 吨 / 台设备。此外,设备还将集成 “能源回收装置”,例如通过主轴的制动过程回收电能,储存于超级电容中,用于设备的辅助供电(如照明、传感器供电),进一步降低能耗。

(三)更柔性的生产能力

消费电子市场的 “个性化” 趋势日益明显,例如,手机厂商推出的 “定制化中框”(如不同颜色、纹理、图案的中框),要求打磨抛光设备具备快速调整加工参数、适应多品种小批量生产的能力。未来,设备的柔性生产能力将从以下方面实现升级:

首先,参数化快速换型 。当前,设备换型(如从铝合金中框切换到钛合金中框)需要人工调整磨头、抛光液、加工参数等,耗时较长(通常为 2-4 小时)。未来,设备将实现 “参数化一键换型”,通过建立 “材质 – 工艺参数” 数据库,操作人员只需在触摸屏上选择目标中框的材质和型号,系统即可自动调用对应的磨头、抛光液,并调整转速、压力、加工时间等参数,换型时间可缩短至 10-15 分钟,满足多品种小批量的生产需求。

其次,自适应多材质加工 。未来的设备将配备 “材质识别系统”,通过激光光谱分析技术,实时检测中框的材质(如铝合金、不锈钢、钛合金)和表面状态(如是否存在氧化层、划痕),并自动调整加工工艺。例如,当设备检测到中框为 “不锈钢 + 局部氧化层” 时,系统会自动先采用 “激光除锈” 去除氧化层,再进行打磨抛光;若检测到中框为 “钛合金 + 薄壁结构”,则会自动降低加工压力、调整抛光液成分,避免中框变形或 “粘刀” 现象,实现 “一种设备适配多种材质、多种结构中框” 的加工能力。

最后,模块化设备设计 。设备将采用 “模块化” 结构,例如,磨头单元、抛光单元、检测单元等均可独立拆卸和更换。当需要加工特殊结构的中框(如曲面中框、异形中框)时,只需更换对应的磨头单元或抛光单元,无需更换整台设备,大幅降低设备的投资成本。同时,模块化设计也便于设备的维护和升级,例如,当检测单元需要升级时,只需更换检测模块,无需对设备的其他部分进行改造,提高设备的使用寿命和性价比。

六、结语:从 “制造” 到 “智造” 的核心支撑

手机中框精密打磨抛光机,作为消费电子制造产业链中的 “关键一环”,其技术发展不仅推动了手机中框加工精度的持续提升,更见证了中国从 “制造大国” 向 “智造强国” 转型的过程。从最初依赖进口设备,到如今自主研发出具备多轴联动、在线检测、智能化运维能力的高端设备,中国设备厂商已在该领域实现了 “从跟跑到并跑,部分领域领跑” 的突破。

未来,随着折叠屏手机、可穿戴设备等新兴消费电子产品的发展,对精密打磨抛光设备的需求将进一步扩大,同时也将推动设备向 “更高精度、更绿色、更柔性” 的方向持续演进。可以预见,手机中框精密打磨抛光机将不再仅仅是 “加工工具”,而是成为集 “加工、检测、运维、能源管理” 于一体的 “智能制造单元”,为消费电子行业的高质量发展提供更加强有力的支撑。

中研高科教育

中研高科教育