现代化制鞋工厂里,一台台自动化设备正悄然提升着我们日常穿着的鞋品的制造效率与品质。

作为制鞋工业的关键环节,EVA鞋底的生产技术经历了从手工操作到半自动化,再到全自动化的演进历程。近年来,随着智能制造理念的深入和劳动力成本的上升,制鞋行业对自动化生产设备的需求日益迫切。

本文将聚焦于EVA鞋底生产过程中的两大核心设备——自动冲切设备与自动化打磨设备,探讨其技术原理、创新亮点及未来发展趋势。

01 技术演进背景

EVA(乙烯-醋酸乙烯酯共聚物)材料因其优异的柔韧性、良好的缓冲性能和可回收性,已成为鞋底制造的主流材料之一。传统的EVA鞋底生产主要依赖人工操作,存在效率低、一致性差、劳动力强度大等问题。

以冲裁环节为例,传统生产中需要工人将小块EVA材料放入冲裁机,冲裁后再人工取出鞋底,这种单工位生产模式已难以适应大规模生产的需求。

与此同时,随着全球运动鞋市场的扩张,对EVA鞋底的质量和生产效率要求不断提高,推动着制鞋设备向自动化、智能化方向革新。

02 自动冲切设备的技术突破

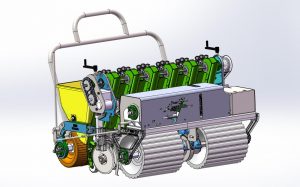

高效EVA鞋底冲裁机的出现,彻底改变了传统冲裁作业模式。这种设备通常采用模块化设计,从左至右依次设置上料区、加工区和整理区,实现了连续化生产。

加工区是冲裁机的核心部分,其创新之处在于设计了多组件协同工作的系统。承载板上依次设置第一龙门架、辊道、第二龙门架和通槽,冲裁机头设置于第一龙门架,完成对EVA板材的冲切作业。

而真正的技术突破体现在分离与整理环节。第二龙门架上设置的固定气缸和分离装置,配合下方的通槽,能够高效地将冲裁好的鞋底与废料分离。这种设计消除了传统生产中对人工作业的依赖,大幅提高了生产效率。

整理区的创新设计进一步提升了设备的自动化程度。承载板下方设置的传送带将鞋底输送到第一箱体,而剩余的废料则被推入右侧的第二箱体,实现了成品与废料的自动分流。这种设计不仅优化了工作环境,还减少了劳动成本。

超临界流体发泡技术的应用是另一项重要创新。这种新型EVA鞋底成型设备通过冷却组件和冷却辅助组件的协同工作,有效提高了模具冷却效率,解决了传统设备冷却不均匀导致的脱模困难问题。

03 自动化打磨设备的技术进展

EVA鞋底冲裁后,边缘往往存在毛刺或不平整现象,需要进行打磨处理。传统的打磨作业会产生大量粉尘,对工作环境和工人健康造成威胁。自动化打磨设备通过技术创新,有效解决了这些问题。

一种创新的解决方案是采用加湿除尘技术。这种设备在打磨部设置加湿系统,持续向打磨面施加湿气,有效粘附打磨过程中产生的粉尘,防止粉尘飞扬。导流通道的设计将液体精准导向打磨区域,进一步提升了抑尘效果。

设备结构的创新同样值得关注。新型EVA鞋底打磨装置采用对称式设计,在操作腔两侧设置第一打磨组件和第二打磨组件。这种设计避免了重复更换磨片的麻烦,显著提高了打磨效率。

除尘系统的创新设计也是打磨设备的一大亮点。部分先进设备在操作腔后侧设置抽风机,配合过滤板使用,能够有效引导和收集打磨产生的废屑。这不仅改善了工作环境,还延长了设备的使用寿命。

定位系统的精准性对于保证打磨质量至关重要。一些设备采用多限位杆设计,通过第一限位件、打磨软片和第二限位件的协同配合,确保打磨过程的稳定性和一致性。这种设计使打磨效果更加均匀,提高了产品合格率。

04 智能控制与系统集成

现代EVA鞋底生产设备正朝着高度智能化的方向发展。PLC控制模组的应用使得设备操作更加简便,参数设定更加精准。图像式人机界面让操作者可以直观地监控设备运行状态,及时调整工作参数。

动旋摆件技术的应用进一步提升了设备性能。这种技术通过电机带动转盘旋转,通过拨位销和直引槽的配合,使模具产生轻微晃动,增加EVA原料在模腔内的流动性,从而提高填充效率。这对于复杂鞋底结构的成型尤为重要。

冷却排气系统的创新设计也体现了智能化趋势。一些设备集成了自动触发式冷却系统,当合模完成后,系统自动启动冷却程序,确保鞋底快速硬化,缩短生产周期。同时,内置的排气装置有效排除模腔内气体,减少产品缺陷。

智能控制系统还实现了生产数据的实时采集与分析,帮助生产管理人员优化工艺参数,提高生产效率和产品质量。这种数据驱动的生产模式正成为制鞋工业的发展方向。

05 市场前景与发展趋势

全球EVA鞋用注塑机市场正保持稳定增长态势。2024年全球市场规模约为191百万美元,预计到2031年将达到254百万美元,期间年复合增长率为4.3%。这一增长主要源于运动鞋市场的扩张和新材料技术的应用。

从产品类型来看,旋转式注塑机和直线式注塑机是市场的主流产品。不同类型的设备适用于不同的生产场景,满足多样化的生产需求。

应用领域方面,EVA拖鞋和凉鞋是自动冲切与打磨设备的主要应用领域。随着运动鞋市场的持续增长,对高性能EVA鞋底生产设备的需求也将进一步增加。

从地域分布看,亚太地区尤其是中国,是全球EVA鞋底生产设备最重要的市场和生产基地。中国制鞋机械制造商如晋江市凯嘉机器制造有限公司、东莞金磊制鞋机械有限公司等,已在全球市场占据一席之地。

未来EVA鞋底生产设备将朝着更高效、更节能和更智能的方向发展。集成超临界发泡技术、智能自适应控制系统和远程运维功能的生产线,将成为制鞋企业的首选。

06 应用价值与行业影响

EVA鞋底自动冲切与打磨设备的推广应用,为制鞋行业带来了多重价值。

生产效率的提升是最直接的影响。以高效EVA鞋底冲裁机为例,它实现了在整块板材上进行鞋底冲裁,减少了板材前期的处理流程,生产效率比传统手工操作提高数倍。

产品质量的一致性是另一个重要优势。自动化设备减少了人为因素对产品质量的干扰,确保了每只鞋底的高度一致性。这对于品牌形象维护和消费者满意度提升具有重要意义。

自动化设备还显著降低了工人的劳动强度。传统制鞋作业中,冲切和打磨是最繁重的工序之一,自动化设备的应用将工人从这些高强度作业中解放出来,从事技术含量更高的工作。

此外,自动化设备的环保性能也不容忽视。特别是打磨设备的除尘系统,有效减少了粉尘排放,符合绿色制造的发展理念。这对于制鞋行业的可持续发展具有积极意义。

随着全球制鞋产业向东南亚和新兴市场转移,高效自动化生产设备的需求将进一步扩大。未来,集成化、智能化、柔性化的生产线将成为主流,能够实现多品种、小批量的快速切换生产。

可以预见,EVA鞋底自动冲切与打磨技术的进步,不仅会改变制鞋工业的生产模式,还将影响鞋类产品的设计理念,为消费者带来更多样化、更高品质的鞋类产品。

制鞋工业的智能化变革才刚刚开始,未来充满无限可能。

中研高科教育

中研高科教育