生产线上的机械臂精准运转,30分钟完成一批马桶胚体成型,这是传统陶瓷卫浴生产效能的数倍。

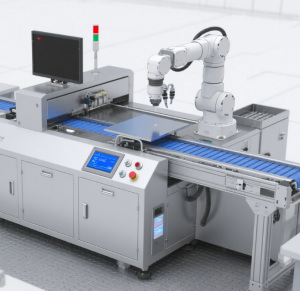

在九牧厨卫股份有限公司的自动化生产车间内,高压注浆成型线正以每分钟数厘米的速度匀速运转。通过PLC系统精确控制,泥浆在1-1.5Mpa的压力下被压入模具型腔,短短几小时内,一个个马桶胚体便依次下线。

这种高压注浆技术正在彻底改变传统陶瓷卫浴行业的生产模式。传统陶瓷卫浴生产长期依赖手工注浆和低压注浆技术,不仅生产周期长,且产品缺陷率高。

而高压注浆成型技术通过集成自动化控制、精密机械加工和材料科学的最新成果,正在推动这个传统行业向智能化、高效化方向转型。

01 技术变革:从手工制作到高压注浆

陶瓷卫浴生产经历了从纯粹的手工制作到机械化、自动化生产的演进过程。传统的注浆成型主要依赖石膏模具的自然吸水性,使泥浆在毛细作用下脱水成型,这一过程通常需要数小时甚至数十小时。

高压注浆技术的革命性突破在于引入压力系统,通过外部压力加速泥浆脱水过程,将生产周期从原来的20-30小时缩短至1-2小时。

高压注浆与传统注浆技术的本质区别在于成型机理。传统注浆依赖石膏模的自然吸水,而高压注浆则依靠外部压力驱动,使泥浆在金属模具中迅速脱水成型。

金丝丽卫浴的智能一体化生产线展示了这种技术优势:“高压成型机一体成型,脱模之后进入湿修环节,然后由自动施釉机械臂完成施釉,再通过自动搬运、运输进入窑炉,最后烧成出窑”。

高压注浆技术的进步也体现在控制系统上。如全自动高压注浆成型生产线“整个工艺过程由PLC程序控制实现自动化生产”,其中主体设备的安装台数可根据生产量进行调整。

这种灵活性使得高压注浆线能够适应多品种、小批量的现代生产需求。

02 技术核心:高压注浆成型线的系统构成

一套完整的高压注浆成型线是一个复杂的系统工程,由多个精密配合的子系统构成。模具系统是高压注浆线的核心,与传统石膏模不同,高压注浆使用多块金属模组合而成。

如一种全包连体坐便器高压注浆成型工艺中,模具分为上型、中型和底型,通过油缸施加高达18-22Mpa的合模压力,防止高压注浆过程中模具开裂或变形。

注浆系统负责泥浆的输送和压力控制。现代高压注浆线采用多段式注浆方式:“通过注浆装置对各模具进行多段式低压注浆,从而在模具的型腔内初步形成马桶胚体;然后通过注浆装置对各模具进行一段式高压注浆,从而对初步形成的马桶胚体进行挺形”。

控制系统是高压注浆线的大脑。PLC自动控制系统负责整个工艺流程的协调,“通过各个油缸施加压力可以将模具的各部分紧密的压在一起,构成成型的模腔”。

在九牧的工艺中,PLC不仅控制合模、注浆压力和时间,还控制机械手完成脱模和坯体转移。

自动化处理系统则是高效生产的保障。如一些先进生产线配备自动取坯车,取坯车“主要包括行走系统、自动控制系统和设置在行走系统上部的翻转架”,实现坯体的自动取出和转移。

03 工艺流程:从合模到成品的精密控制

高压注浆成型工艺包含一系列精密控制的步骤,每一步都直接影响最终产品的质量。合模阶段要求模具各部分精确对接。一种马桶高压注浆成型方法描述道:“通过推动装置将座圈模具、内胆模具和外壳模具进行合模并锁紧”。

合模后,需进行模具清洁:“往各模具中通入压缩空气,从而将各模具中残留的清洗水吹扫干净”。这一步骤确保残留水分不会稀释泥浆,影响坯体强度。

注浆阶段采用多段压力控制。先进行低压注浆:“泥浆泵通过模具的模内注浆孔向模具型腔注浆,注浆压力保持在0.1-0.3Mpa,过程持续10-30秒”。

这一阶段目的是让泥浆平稳填充模腔,排出空气。随后进行快速填充:“注浆压力保持在0.4-0.6Mpa,过程持续100-200秒”。

最后是高压注浆阶段:“高压泥浆罐通过模具的模内注浆孔向模具型腔注浆,注浆压力保持1-1.5Mpa,过程持续300-500秒”。这一阶段通过高压使坯体致密化,提高强度。

排浆和巩固阶段同样关键。注浆完成后,“模具型腔中多余泥浆通过模具的模内注浆孔排出至回浆罐”。随后通入压缩空气巩固坯体:“空压机通过模具的模内加压孔向模具型腔注入压缩空气,空气压力保持在0.15-0.3Mpa”。

脱模阶段需要精确控制气压和模具运动。通过向模具吹送压缩空气,“使模具的内表面与坯体间形成水膜”,辅助坯体与模具分离。

04 创新突破:一体化成型技术的革命

高压注浆技术的最新进展是一体化成型技术的出现。传统方法需要分别成型座圈、内胆和外壳,然后进行两次粘接,而一体化成型技术实现了座圈和内胆的一次成型。

广东金马领科智能科技有限公司的开发方案表明:“通过使座圈和内胆一次性成型,省去了粘接座圈和内胆的粘接步骤,只需一次粘结,即可得到成品坯体”。

这种技术创新带来多重优势:一方面,“避免粘接泥浆易堵住座圈坯体上的出水口的问题”,另一方面,“由于省去了粘接座圈和内胆的粘接步骤”,使坯体的干燥时间变短,提高了生产效率。

一体化成型对模具设计提出了更高要求。模具需要包括“用于形成座圈和内胆外表面的外模具板和用于形成内胆凹腔的模具活块”。

这些模具活块在坯体运输过程中不立即拆除,以保持内胆形状,待粘接完成后再行拆除。

另一项创新是自动化粘接系统的开发。在先进生产线上,“粘接装置设置在坯体汇合输送线上,用以粘接外壳坯体和内坯体”。

这种自动化粘接不仅提高效率,还保证粘接质量的一致性。

05 生产力提升:高压注浆带来的行业变革

高压注浆技术最直接的行业影响是生产效率的显著提升。金丝丽卫浴的实践表明,采用智能一体化生产线后,“大约30分钟就能完成一批次成型”。

相比传统注浆技术动辄20小时以上的生产周期,这一提升是颠覆性的。

高压注浆还大幅降低了对熟练工人的依赖。传统注浆需要工人具备丰富的经验判断泥浆浓度和脱模时机,而高压注浆通过PLC系统实现标准化控制。

如一种改进的陶瓷座便器成型立浇线“在成型工序中替代了传统的生产模式,由纯人工操作转变到气动机械合模、锁模、起模的自动化生产”。

产品质量稳定性也得到显著提高。高压注浆坯体密度更高,强度更大,变形率更低。九牧的专利指出,他们的高压注浆工艺实现了“提高注浆生产效率、缩短生产周期、提高坯体合格率、稳定坯体质量”的目标。

高压注浆还通过优化生产流程降低整体成本。如唐山梦牌瓷业开发的陶瓷坯体注浆及高压成型系统,“通过一个连通管阀,将低压上浆、注模、高压供浆、排浆、冲洗、排气等集成到一起”。

这种集成化设计减少设备占地面积和能耗。

06 未来展望:高压注浆技术的智能化方向

高压注浆技术进一步发展的方向是全面智能化。金丝丽卫浴已经采用“壹信MES系统实时监控生产情况,每件产品成型后需要贴上专属的条形码并备案入库”。

这种数据化管理使质量问题可追踪,生产流程可优化。

柔性生产是另一个重要发展方向。高压注浆线需要能够适应小批量、多品种的市场需求。一些先进企业已经实现“主体设备的投入机台数能根据生产进行调整”。

未来,通过快速换模技术和智能调度算法,高压注浆线将实现更灵活的生产转换。

绿色制造也是高压注浆技术进化的关键方向。传统陶瓷生产耗能高、废品率高,高压注浆通过精确控制原料用量和能源消耗,降低环境负担。

泥浆回收系统的优化,如回浆池和地沟的设计,也体现对资源高效利用的追求。

未来高压注浆技术可能会与新材料结合。如特种陶瓷原料的应用,或与3D打印技术融合,实现更复杂的产品设计。这些创新将进一步拓展陶瓷卫浴产品的可能性,满足个性化、高品质的消费需求。

金丝丽卫浴的车间里,机械手正将成型后的陶瓷坯体精准放置在托盘上。整个流程从合模到出坯,不过三十余分钟。高压注浆技术带来的不仅是速度的提升,更是整个行业生产逻辑的根本性变革。

高压注浆成型线已逐渐成为大型陶瓷卫浴企业的标准配置。随着技术不断迭代,未来的陶瓷卫浴工厂将实现全流程数字化管理,每条生产线仅需少数技术人员监控,系统自动调整参数,确保产品质量最优化。

传统与创新之间,高压注浆技术正在书写陶瓷卫浴行业的新篇章。

中研高科教育

中研高科教育