钢的“矛盾”调和术:渗碳钢如何实现表硬里韧的工程奇迹

清晨,当重型卡车变速箱齿轮在巨大扭矩下精准啮合,当风力发电机主轴在百吨载荷下稳定旋转,这些钢铁之躯能同时承受剧烈磨损与冲击载荷的奥秘,正藏在一种特殊的材料智慧中——渗碳钢。它不像普通钢材那样均质而单调,而是通过精妙的表面处理工艺,让同一块材料同时拥有钻石般的坚硬表面和弹簧般的柔韧内心,解决了机械工程中“既要表面坚硬耐磨,又要心部强韧抗冲击”的根本矛盾。

一、渗碳工艺:钢铁表层的碳原子魔术

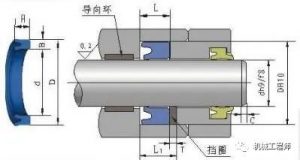

渗碳钢的核心在于其独特的热处理工艺。这种工艺的本质是将低碳钢置于富碳环境中高温加热,使碳原子如细雨般渗透进入钢材表面。在900-950℃的高温下,碳原子在钢表层扩散,形成一层厚度约0.5-2毫米的高碳层,碳含量精确控制在0.85%-1.05%之间,而心部仍保持原有的低碳(0.15%-0.25%)特性。

三种主流渗碳技术各展所长:

- 气体渗碳:采用甲烷或丙烷作为碳源,效率高且参数易控,占据工业应用的七成以上

- 液体渗碳:在熔融盐浴中进行,适合复杂几何形状零件

- 固体渗碳:使用木炭与碳酸盐混合物,成本最低但精度有限

完成渗碳仅是第一步。随后的淬火使表层形成高硬度马氏体,再经过150-200℃的低温回火消除应力,最终形成“表层坚如铠甲,心部韧如筋骨”的复合结构。这种精密的工艺控制,让钢铁材料获得了双重人格。

二、材料科学:合金元素的交响乐

渗碳钢的魔力不仅来自工艺,更源于其精细的化学成分设计。低碳含量(0.15%-0.25%)是基础保障,确保心部在热处理后保持足够的韧性。而真正发挥协同效应的,是那些精心配比的合金元素:

- 淬透性增强组:Cr、Mn、Ni提高淬透性,使大截面零件也能获得均匀性能

- 晶粒细化组:Ti、V、Mo形成稳定碳化物,抑制高温渗碳过程中的晶粒粗化

- 淬透性倍增器:微量硼(B)可使淬透性成倍提升,尤其对大尺寸零件至关重要

表:渗碳钢家族性能图谱与应用领域

| 类别 | 典型钢种 | 抗拉强度 | 核心应用场景 |

|---|

| 低淬透性 | 15Cr、20Cr | ≤800 MPa | 活塞销、凸轮轴等低载荷部件 |

| 中淬透性 | 20CrMnTi | 800-1200 MPa | 汽车变速箱齿轮、传动轴 |

| 高淬透性 | 18Cr2Ni4WA | >1200 MPa | 航空发动机齿轮、重型曲轴 |

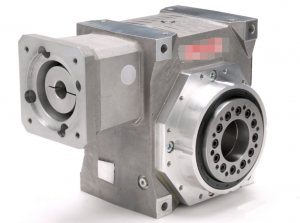

三、工业血脉:从汽车齿轮到太空机械臂

渗碳钢的价值在具体应用中熠熠生辉。在汽车领域,中淬透性钢种20CrMnTi制成的变速箱齿轮,在渗碳淬火后表面硬度达到HRC 60以上,同时心部抗拉强度超过1000 MPa,足以承受换挡冲击与齿面磨损的双重挑战。

而在更严苛的工况中:

- 风电巨人的脊梁:直径超2米的风电主轴齿轮采用18Cr2Ni4WA高淬透性钢,渗碳层深达2.5mm,在20年寿命期内承受百亿次循环载荷

- 太空机械臂的关节:中国空间站机械臂的渗碳处理需特殊标注零重力补偿参数与原子氧防护要求,确保在400公里高空仍保持±5mm定位精度

- 文物修复的隐形铠甲:故宫养心殿大修中,三维激光扫描结合渗碳钢构件替换,使300年古建筑实现“修旧如旧”的加固

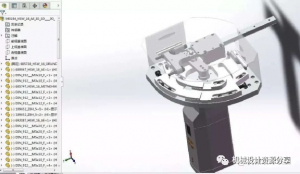

四、工艺进化:精度与效率的革命

传统渗碳工艺面临层深不均、能耗高、变形控制难等痛点,而新一代技术正带来革命性突破:

- 真空脉冲渗碳:东宇东庵公司开发的乙炔脉冲技术,在5-21mbar低压环境下将渗碳速度提升50%,且完全消除炭黑污染。其三维热场模拟系统使渗层均匀性误差控制在±5%内,远优于常规±15%的水平

- 晶粒精准调控:攀钢集团开发的晶粒度控制专利技术,通过600-800℃预退火处理,有效抑制渗碳过程中的晶粒异常长大,解决齿轮变形难题

- 工艺链精简革命:针对G20Cr2Ni4渗碳轴承钢,创新工艺将传统两次高温回火(约20小时)替换为4小时的细化处理,效率提升5倍,同时避免表面氧化

表:渗碳技术对比:传统与前沿

| 参数 | 传统气体渗碳 | 真空脉冲渗碳 | 等离子渗碳 |

|---|

| 表面质量 | 存在氧化脱碳 | 金属本色无氧化 | 超洁净表面 |

| 渗碳速度 | 基准速度 | 提升50% | 提升80% |

| 层深均匀性 | ±15% | ±5% | ±3% |

| 能源消耗 | 基准能耗 | 降低30% | 降低50% |

五、未来图景:智能与绿色的双重奏

渗碳技术正迈向更精密的数字化与可持续未来:

- 数字孪生渗透控制:基于20万组工艺数据的AI模型可实时预测碳浓度分布,动态调整参数。二重集团开发的智能淬火系统,使大型齿轮轴齿部硬度梯度变化率优化40%,残余应力降低35%

- 零碳工艺探索:东宇东庵公司计划2030年实现渗碳碳排放降低80%,通过余热回收系统将淬火余热转化为清洗线能源,年节省天然气15万立方米

- 微观组织精准工程:攀钢集团开发的晶界控制技术,使齿轮钢渗碳后晶粒度稳定在8级以上,疲劳寿命提升30%

渗碳钢的发展史,是人类不断突破材料极限的缩影。从早期作坊中的木炭渗碳,到今日真空炉内的离子态碳原子沉积;从经验工匠观察火焰颜色判断碳势,到AI模型实时调控万亿碳原子的渗透路径——这项古老工艺的进化,映射着工程文明的精密化进程。

当最新型的等离子渗碳设备在真空中激发辉光,当扫描电镜揭示出0.1微米级的碳化物均匀分布在马氏体基体上,我们看到的不仅是一种工艺的成熟,更是人类智慧对物质世界的深度重构。未来,随着数字孪生与人工智能的深度融合,渗碳钢或将进化为“自感知”材料——风力发电机齿轮在微应变积累达临界值时自动预警,航空轴承在疲劳裂纹萌生前自主调整热处理参数。但无论技术如何精进,渗碳钢永恒的核心价值始终如一:在坚硬与柔韧之间,在耐磨与抗冲击之间,为人类机械文明构建最完美的平衡点。

中研高科教育

中研高科教育