电气自动化:非标机械设备的“智慧灵魂”与“敏捷神经”

在工业化与信息化深度融合的今天,标准化、大批量的生产模式已无法完全满足市场对个性化、定制化产品的需求。正是在这一背景下,非标机械设备作为工业领域的“定制裁缝”,以其高度的灵活性、专用性和适应性,在汽车制造、新能源、食品包装、电子装配等众多行业中扮演着不可或替代的角色。然而,非标设备的“非标”特性,也对其设计、制造与控制提出了前所未有的挑战。而电气自动化技术,正是赋予这些复杂、多变设备以“智慧灵魂”与“敏捷神经”的关键所在,是实现其精准、高效、可靠运行的核心驱动力。

一、 非标机械设备的独特挑战与电气自动化的价值契合

要理解电气自动化在其中应用的深度与广度,首先必须明晰非标机械设备的本质特征。

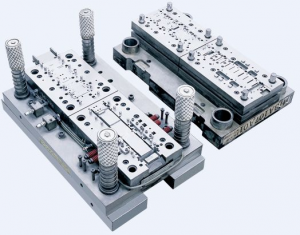

- 高度定制化:每一台非标设备都是为解决特定工艺问题而生,没有现成的图纸和方案可供套用。这意味着其控制系统必须具备极强的可重构性和可编程性。

- 工艺复杂多变:非标设备往往集成多种工艺于一身,如上下料、视觉定位、精密装配、激光焊接、质量检测等。这些动作需要无缝衔接、协同作业。

- 动态工况与高精度要求:面对不同的工件、材料和生产节拍,设备需要自动调整参数(如扭矩、压力、速度),并能在高速运行中保持微米级的重复定位精度。

- 诊断与维护的复杂性:由于是“独苗”,一旦发生故障,诊断和排查的难度远高于标准设备,对设备的可监控性和自诊断能力提出了极高要求。

电气自动化技术,以其可编程、易扩展、高精度、智能化的天然属性,完美地契合了非标设备的这些内在需求。它不再是简单替代人工的“自动化”,而是演变为提升设备整体性能、附加值和可靠性的“智能化”赋能手段。

二、 电气自动化技术在现代非标设备中的核心应用架构

现代非标设备的电气自动化系统,已经形成了一个层次分明、协同工作的有机整体。

1. 感知层:设备的“感官系统”

这是自动化系统的起点,负责采集各种物理信号。在非标设备中,除了常见的接近开关、光电传感器、编码器外,更高级的传感技术被广泛应用:

- 视觉传感系统:工业相机犹如设备的“眼睛”,用于精确定位(引导机械手抓取)、字符识别(OCR)、尺寸测量和表面缺陷检测。在锂电池极片检测、半导体芯片对位等场景中不可或缺。

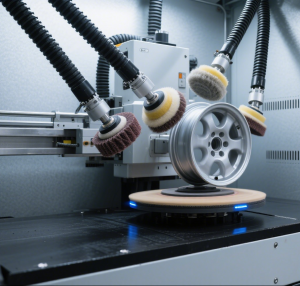

- 力/力矩传感器:赋予设备“触觉”,实现柔顺装配、恒力打磨等需要力控的复杂作业,避免卡死或损坏精密工件。

- RFID(射频识别):用于工件或载具的身份识别与追踪,实现生产信息的全流程绑定与管理,是构建数字化车间的基础。

2. 控制层:设备的“大脑与中枢神经”

这是自动化系统的指挥中心,负责处理信息、执行逻辑判断并发出控制指令。

- PLC(可编程逻辑控制器):非标设备的控制基石。其稳定、可靠、抗干扰能力强的特点,使其成为处理顺序逻辑、联锁保护、运动控制时序的理想选择。现代高端PLC还集成了多轴运动控制、PID调节等强大功能。

- 运动控制器:对于需要高精度、多轴同步协调运动的设备(如并联机器人、CNC加工单元),专用的运动控制器是必须的。它能够实现复杂的插补运算(直线、圆弧、螺旋线),确保多个伺服电机严格按照预定轨迹运动。

- 工业PC(IPC):在处理大量数据、运行复杂算法(如机器视觉处理、AI模型)、集成HMI和数据库的场合,IPC以其开放性和强大的计算能力,成为上层信息管理与底层实时控制的融合平台。

3. 驱动与执行层:设备的“肌肉与四肢”

这是将控制指令转化为物理动作的环节。

- 伺服系统:非标自动化领域的绝对主力。由伺服驱动器与伺服电机组成,提供精确的速度、转矩和位置控制。其动态响应快、过载能力强的特点,是实现快速启停、精确定位的保障。

- 步进系统:在成本敏感、负载稳定、中低速的应用中仍有其市场,但在动态性能和过载能力上逊于伺服系统。

- 变频器:用于控制三相异步电机的转速,在风机、水泵、传送带等需要调速节能的场合广泛应用。

4. 人机交互与网络层:设备的“沟通桥梁”

- HMI(人机界面):提供直观的设备状态显示、参数设置、手动操作和报警历史查询功能。现代HMI正朝着更丰富的图形化、移动化(通过平板/手机访问)方向发展。

- 工业网络与通信总线:如同设备的“神经网络”,将控制器、驱动器、远程IO、传感器等连接成一个整体。EtherCAT、PROFINET、 EtherNet/IP 等实时以太网总线,因其高速度、高同步精度和灵活的拓扑结构,已成为非标设备的主流选择,彻底取代了传统的脉冲方向控制。

三、 实现非标自动化所需的跨学科专业知识体系

要成功地将上述技术应用于非标设备,工程师需要具备一个复合型的知识架构。

1. 核心电气与控制理论

- 电路与电气制图:熟练运用CAD软件(如EPLAN、AutoCAD Electrical)进行原理图、柜体布局图、线束图的设计,这是所有电气设计的基础。

- 自动控制原理:理解PID控制、闭环反馈、前馈补偿等经典控制理论,是进行伺服调谐、温度控制等高级应用的理论根基。

- PLC编程技术:精通IEC 61131-3标准下的多种语言,如梯形图(LD) 处理逻辑、结构化文本(ST) 处理复杂计算和算法、顺序功能图(SFC) 描述工艺流程。

- 运动控制编程:掌握多轴插补、电子凸轮、齿轮同步、飞剪等高级运动控制功能的原理与实现方法。

2. 深入的工艺理解能力

这是区分优秀与非优秀非标自动化工程师的关键。电气工程师必须深入理解所服务的机械工艺。例如:

- 设计一个精密压装设备,必须懂得过盈配合的力学原理,从而选择正确的力控方案和传感器。

- 设计一个激光焊接设备,必须了解焊接的功率、速度、离焦量与焊缝质量的关系,从而编写相应的工艺参数配方程序。

- 设计一个高速分拣设备,必须与机械工程师协同分析机构的动态特性,优化运动曲线以减少振动和冲击。

3. 软件与系统集成能力

现代非标设备正日益成为一个软硬结合的集成系统。

- 机器视觉编程:掌握Halcon、OpenCV或主流视觉库的使用,能够进行相机标定、图像预处理、特征提取和模板匹配。

- 上位机软件开发:使用C#、Python或LabVIEW等语言开发数据采集(SCADA)、设备监控、配方管理和报表生成系统,实现设备与MES(制造执行系统)的互联互通。

- 机器人编程与集成:当非标设备集成六轴或协作机器人时,需要掌握机器人的离线编程、通信接口和安全交互技术。

4. 安全与可靠性设计

- 功能安全:遵循ISO 13849等标准,设计安全继电器回路或安全PLC系统,实现急停、安全门、光栅联锁等功能,确保人身和设备安全。

- EMC(电磁兼容)设计与接地:合理的布线、屏蔽和接地是保证系统在复杂工业环境下稳定运行、免受干扰的生命线。

四、 一个虚拟案例:智能柔性装配单元

为了更具体地说明,我们构想一个用于新能源汽车电机组装的智能柔性装配单元。

- 挑战:需适配3种不同型号的电机转子与壳体,实现轴承压装、螺丝拧紧、涂胶及三维尺寸检测,并所有数据上传至MES。

- 电气自动化解决方案:

- 感知层:RFID读取载具上的产品型号;2D视觉定位转子键槽位置;3D视觉传感器检测装配后的整体尺寸;力传感器监控压装过程力-位移曲线;扭矩传感器反馈螺丝拧紧扭矩。

- 控制层:一台高性能PLC作为主站,通过EtherCAT总线连接所有IO站和伺服驱动器。一台集成视觉系统的IPC,负责处理复杂的图像识别和尺寸测量算法。

- 驱动与执行层:多个伺服电机驱动精密模组,完成转子的抓取、移动和压入;伺服拧紧轴完成螺丝锁付;伺服泵配合胶阀完成定量涂胶。

- 软件与集成:PLC程序采用模块化设计,根据RFID读取的型号自动调用不同的装配参数配方。HMI上可实时显示力-位移曲线和拧紧扭矩曲线。上位机通过OPC UA协议与MES通信,上传每一台电机的完整装配数据,形成可追溯的“电子档案”。

通过这个案例可以看出,电气自动化已深度融入非标设备的每一个“毛细血管”,从简单的动作执行,上升到工艺优化、质量监控和数据管理的全方位赋能。

五、 未来趋势与展望

随着技术的发展,非标机械设备中的电气自动化正呈现出新的趋势:

- AI的深度融合:利用机器学习算法对设备运行数据(振动、电流、温度)进行分析,实现预测性维护,防故障于未然。

- 数字孪生(Digital Twin):在虚拟空间中构建一个与物理设备完全同步的数字化模型,用于在投产前进行仿真、调试和优化,大幅缩短开发周期。

- 软PLC与边缘计算:基于IPC的软PLC更加开放和灵活,结合边缘计算网关,可以在设备端就近处理海量数据,做出更快速的智能响应。

结语

电气自动化技术,已从非标机械设备的辅助功能,演变为其核心竞争力与价值核心。它不再是冰冷的线路与代码,而是被注入了对工艺的深刻理解、对创新的不懈追求以及对可靠性的极致坚守。一位优秀的非标自动化工程师,既是严谨的科学家,也是富有创造力的艺术家。在未来,随着“中国制造”向“中国智造”的转型升级,掌握并创新性地应用电气自动化技术,必将为打造出更多、更智能、更柔性的非标机械设备,注入源源不断的智慧动能,持续推动制造业向更高水平迈进。

中研高科教育

中研高科教育